Установка каталитического риформинга

Процесс каталитического риформинга предназначен для получения ценного высокооктанового ароматического компонента автобензинов – риформата. Кроме того, в процессе риформинга образуется значительное количество ВСГ, необходимого для процессов гидроочистки, изомеризации, гидрокрекинга.

Октановое число

Компоненты бензина в результате каталитического риформинга имеют октановые числа (ОЧ):

- 94 – по исследовательскому методу

- 84 – по моторному методу

Сырье и продукты

В качестве сырья процесса риформинга обычно выступают прямогонные бензиновые фракции 85-180 с установок АВТ. Фракции 62-105 поступают на установку риформинга с выделением индивидуальных углеводородов – бензола, толуола, ксилолов.

В качестве сырья используют прямогонные бензиновые фракции, приведенные в Таблице 1.

Продукты:

- Катализат – высокооктановый компонент товарных бензинов

- Концентраты для производства индивидуальных ароматических углеводородов

- Водородсодержащий газ – газ с содержанием H2=75-90% для процессов гидроочистки, гидрокрекинга, изомеризации, гидродеалкилирования.

- Углеводородный газ — содержит в основном CH4 и C2H6, служит топливом печей на НПЗ

Реакции риформинга

Целевые реакции

Дегидрирование нафтеновых углеводородов в ароматические:

Изомеризация пятичленных циклоалканов в производные циклогексана:

Изомеризация н-алканов в изоалканы:

Дегидроциклизация алканов в ароматические углеводороды (ароматизация):

Побочные реакции

Дегидрирование алканов в алкены:

Типы установок риформинга

В зависимости от технологии установки каталитического риформинга подразделяются по способу осуществления окислительной регенерации катализатора на:

- установки со стационарным слоем катализатора, где регенерация проводится 1-2 раза в год и связана с остановкой производства (почти все установки РФ);

- установки с движущимся слоем катализатора, где регенерация проводится в специальном аппарате

Установки состоят из 2-х блоков – гидроочистки и, непосредственно, блока риформинга.

Технологическая схема

Блок гидроочистки

Предварительный подогрев сырья

Сырье из резервуара поступает на прием насосов и с давлением 5 кгс/см2 поступает на блок гидроочистки.

Кстати, прочтите эту статью тоже: Процессы переработки нефти

Сырье подается на узел для смешения с ВСГ (водородсодержащим газом) и далее поступает в теплообменники для предварительного подогрева теплом ГПС (газопродуктовой смеси) из реакторов гидроочистки. Затем сырье нагревается в печи до более высокой температуры (до 290 – 350 °С).

Нагретое сырье подается в последовательно расположенные реакторы гидроочистки. Реакция гидроочистки сырья протекает на алюмо-кобальт-молибденовом катализаторе в присутствии водорода при давлении до 40 кгс/см2. Подробнее о катализаторах гидроочистки.

Предварительная гидроочистка сырья необходима для удаления примесей, которые могут привести к преждевременному износу катализатора в реакторах риформинга. К таким примесям можно отнести:

- Сернистые

- Азотистые

- Кислородсодержащие соединения

- Содержащие металлы и галогены

- Непредельные углеводороды

- Вода

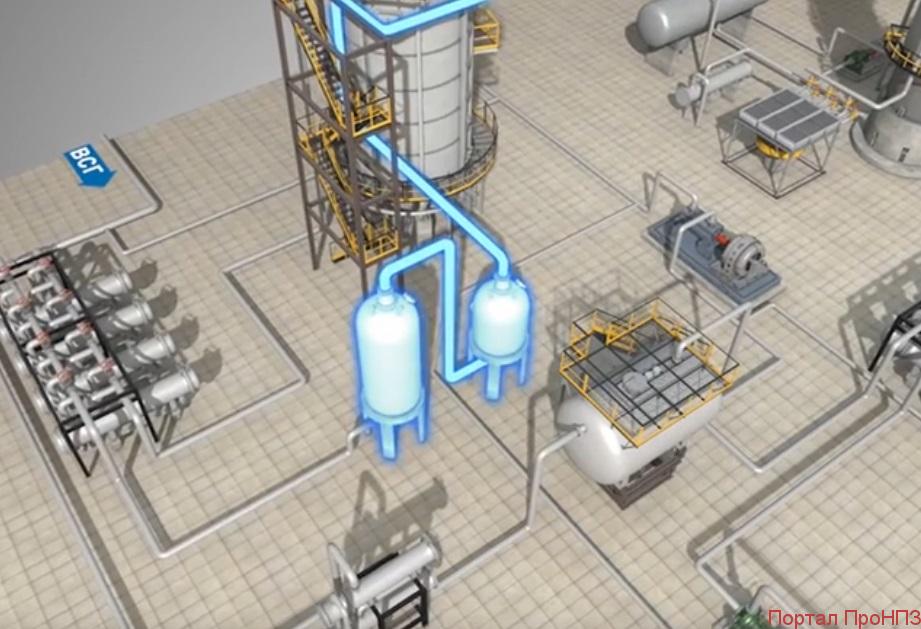

Сепаратор блока гидроочистки

После реакторов, полученная смесь отдает свое тепло вновь поступающему сырью в теплообменниках и подается в сепаратор с температурой 45 °С. В сепараторе отделяют ВСГ и после подогрева теплом стабильного гидрогенизата в теплообменниках до 200 – 220°С направляют в отпарную колонну.

Отпарная колонна

В колонне из нестабильного получают стабильный гидрогенизат путем отпаривания:

- Растворенного УВГ газа

- Сероводорода

- Воды

Блок каталитического риформинга

Стабильный гидрогенизат после отпарной колонны с температурой 100 °С смешивается с водородом, подогревается в теплообменниках до 395 °С, а затем в печи.

Катализаторы риформинга

Процессы каталитического риформинга осуществляются в присутствии бифункциональных катализаторов — платины, чистой или с добавками рения, иридия, галлия, германия, олова, нанесённой на активный оксид алюминия с добавкой хлора.

Катализатор риформинга представляет собой полиметаллические экструдаты – гранулы цилиндрической формы.

Давление

Выбор рабочего давления в значительной мере определяет характер технологического процесса. Понижение давления и уменьшение парциального давления водорода, с одной стороны, способствует повышению степени ароматизации нафтеновых и парафиновых углеводородов, с другой – вызывает резкое коксообразование на катализаторе, что приводит к быстрому падению его активности.

Возможность закоксовывания полиметаллического катализатора и отравления его сернистыми соединениями уменьшается с повышением давления. Таким образом, при выборе рабочего давления необходимо руководствоваться наиболее экономичными условиями проведения процесса. Оптимальное давление в реакторах со стационарным слоем катализатора при проведении процесса риформинга 21-33 кгс/см2, для реакторов с непрерывной регенерацией катализатора – 6-10 кгс/см2.

Давление в реакторах риформинга создается при помощи компрессора циркулирующего ВСГ, а также насосов, подающих сырье на смешение с ВСГ.

Реакторный блок риформинга

Нагретое сырье в печи направляют в реакторы каталитического риформинга. Смесь, в виде парогазового потока, попадает в первый реактор через верхнюю его часть и равномерно распределяется.

Кстати, прочтите эту статью тоже: Установка производства серы — процесс Клауса

Реакции на катализаторах риформинга протекают при температуре 470-520 °С и при поддержании давления до 38 кгс/см2 (на выходе из реакторов 18 – 28 кгс/см2).

В реакторе происходит взаимодействие между потоком сырья и катализатором.

Сырье проходит через слой катализатора, вступая с ним в реакцию и выходит через нижний штуцер первого реактора. Затем подогревается в печи и направляется во второй, потом снова нагревается в печи и поступает в третий.

Процесс прохождения через реакторы осуществляется ступенчато с дополнительным подогревом потока в секциях печи между реакторами. Необходимость подогрева вызвана поглощением большого количества тепла в ходе реакций риформинга.

Сепаратор риформинга

После этого, прореагировавшая смесь направляется в сепаратор для отделения водорода. Часть водородсодержащего газа с верха сепаратора отправляется на прием компрессоров и далее на смешение с сырьем. Избыток ВСГ выводится на установку КЦА для выделения чистого водорода.

Колонна стабилизации

Поток с температурой 100 – 150 °С направляется в колонну. Пары с верха колонны охлаждаются, частично конденсируются и поступают в рефлюксную емкость. С верха емкости выходят углеводородные газы (С1-С3), снизу – головная фракция рифоминга (С3-С4). Часть головной фракции направляется в колонну в качестве орошения. Стабильный катализат выходит снизу колонны, охлаждается, после чего поступает в товарно-сырьевой цех в качестве высокооктанового компонента автобензинов.

Материальный баланс

| Показатель | % мас. |

| Поступило: | |

| Сырье | 100,0 |

| Получено: | |

| Катализат | 82,3 |

| Углеводородный газ | 7,4 |

| Головная фракция | 4,5 |

| Водородсодержащий газ | 5,8 |

| Итого: | 100,0 |

Достоинства и недостатки

Достоинства

- Получение качественного высокооктанового компонента автобензинов, ВСГ для процессов гидрогенизации

- Простота аппаратурного оформления процесса

Недостатки

- Наличие в продуктах легких углеводородных газов (С1-С4) вследствие реакций крекинга углеводородов.

- Значительная стоимость платиносодержащих катализаторов и их высокая чувствительность к каталитическим ядам

- Невысокая вариативность по перерабатываемому сырью из-за риска увеличения содержания бензола в катализате.

- Необходимость периодической регенерации для установок со стационарным слоем катализатора.

Существующие установки

| Проектные характеристики действующих установок риформинга НПЗ России | ||||||

| Тип | ||||||

Из таблицы следует, что в настоящее время на НПЗ России эксплуатируется 51 установка риформинга суммарной мощностью около 30 млн. тонн в год, из них:

- 45 установок по бензиновому варианту (мощность 27 млн. тонн в год)

- 6 по ароматическому варианту (3 млн. тонн в год).

Из 45 установок по бензиновому варианту

- 40 эксплуатируется по технологии с неподвижным слоем и периодической регенерацией катализатора (проекты ОАО «Ленгипронефтехим»),

- 4 по технологии с движущимся слоем и непрерывной регенерацией катализатора (лицензия UOP, процесс CCR)

- 1 по комбинированной технологии (лицензия Axens, процесс Dualforming).

Относительная мощность установок по данным технологиям составляет 82, 14 и 4 %, соответственно.

Из шести установок по ароматическому варианту:

- 2 эксплуатируются по технологии CCR,

- 4- по технологии с неподвижным слоем (проекты ОАО «Ленгипронефтехим»).

Следует отметить, что большинство установок введено в эксплуатацию в 60-80 годы прошлого века, при этом в постсоветский период построено восемь новых установок, из них четыре – по технологии CCR (Ярославль, Омск, Нижний Новгород и Новокуйбышевск), три по проекту ОАО «Ленгипронефтехим» (Комсомольск, Сургут и Волгоград) и одна по технологии Dualforming (Уфа). Все новые установки эксплуатируются по бензиновому варианту при пониженном давлении процесса (0,35-1,5 МПа). Кроме того, большинство старых установок были модернизированы с понижением давления процесса от 3,5-4,0 до 1,3-2,2 МПа, что позволило увеличить октановое число риформата до 95 ИМ и выше, а также увеличить его выход на 2-5 % мас.