Горение кокса в горне доменной печи

Основная часть тепла поступает в доменную печь в зоне фурм при взаимодействии углерода кокса с кислородом нагретого воздушного дутья. В результате процесса горения формируется так называемый горновой газ. Поднимаясь по высоте печи, доменный газ выполняет большую тепловую и химическую работу. От условий горения кокса у фурм зависит движение встречных потоков газа и опускающихся материалов, процессы их нагрева, восстановления и плавления, следовательно, весь ход доменной плавки.

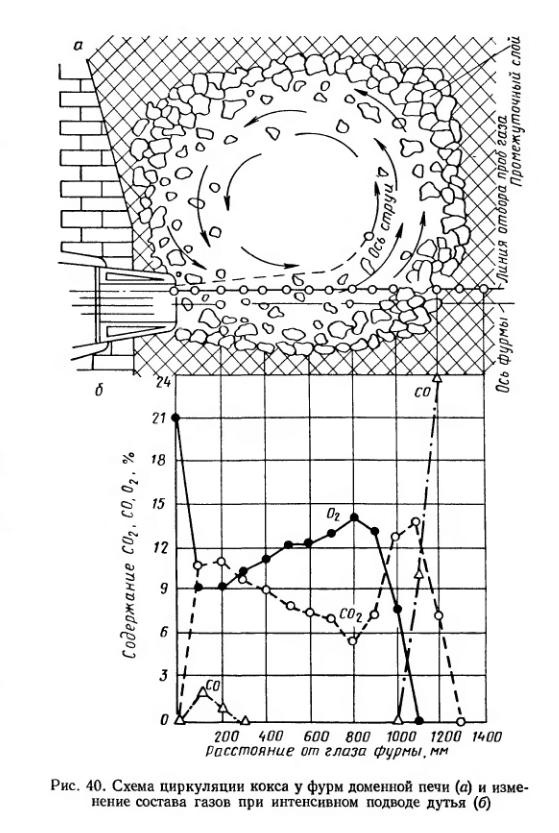

Взаимодействие кокса с кислородом дутья у фурм происходит по типу так называемого горения в слое при избытке углерода хотя не имеется неподвижного сплошного слоя кокса, а происходит циркуляция его кусков возле фурм. Схема циркуляции кокса у фурм доменной печи приведена на рис. 40, а. В обозначенной зоне происходит уменьшение размеров кусков горящего кокса до полного их превращения в газообразные продукты и золу, поступающую в состав горнового шлака. На освобождающееся место опускаются вышележащие материалы, и поэтому над зоной циркуляции образуется так называемая воронка более быстрого схода шихтовых материалов, в которую устремляются более тяжелые руда или агломерат. Количество материалов, опускающихся в воронке, непосредственно связано с размерами зоны горения и циркуляции, и управляя процессами горения кокса, можно регулировать движение и обработку используемых в печи исходных материалов.

Движение кокса в циркуляционной зоне обусловлено в первую очередь оттеснением его кусков дутьем, имеющим большую кинетическую энергию.

Закономерности изменения состава газа по пути движения дутья являются характерными для процесса горения в слое и выражаются в последовательном переходе от продуктов полного горения СО2 к продуктам реакции газификации углерода СО.

Основными условиями горения кокса у фурм в доменной печи являются следующие:

- кокс поступает в зону горения нагретым до температуры 1300° С (в среднем);

- воздушное дутье, поступающее через фурмы, имеет контролируемый нагрев до 1000—1200° С, избыточное давление до 304 кн/м 2 (3 ат) и выше и большие линейные скорости потока — до 140—200 м/сек (при нормальных условиях);

- газ имеет возможность продвижения по направлению подачи дутья из фурм и вверх по направлению его отвода из печи.

В этих условиях у фурм образуется зона горения сложной конфигурации. Она состоит из очагов горения у каждой фурмы, в большей или меньшей степени смыкающихся в общую зону, которая в горизонтальном сечении представляет собой кольцо. В вертикальном сечении по мере потери кинетической энергии дутья движение газа к оси печи ослабевает и зона горения распространяется несколько кверху.

Типичные данные по изменению состава газовой фазы по направлению от фурмы к оси печи показаны на рис. 40, б.

В случае воздушного дутья кислород расходуется на расстоянии до 1100—1500 мм от фурмы, превращаясь почти исключительно в двуокись углерода по реакции полного горения:

С + О2 = СO2; ∇H° = — 393,77 кдж/моль (—94,05 ккал/моль).

При этом максимальное содержание С02 в образующихся газах значительно ниже содержания кислорода в воздухе (21%). Это свидетельствует о частичном расходовании кислорода на окислительные реакции с жидким чугуном, проходящим через зону фурм.

Достигнув максимума, содержание СО2 в газах начинает быстро уменьшаться за счет расходования на взаимодействие с углеродом и образования СО по реакции

С + СO2 = 2СО; ∇Н° = 172,58 кдж/моль (41,22 ккал/моль).

Действие дутья обычно исчерпывается на расстоянии 1300— 2000 мм от фурмы. Содержание СО в газовой фазе при этом достигает 32—34% и более. Далее, по направлению к оси печи содержание СО возрастает вследствие восстановления окислов шлака углеродом.

Максимум содержания СОа в горновом газе соответствует максимальному тепловыделению при горении кокса, так как реакция полного горения является главным источником тепла. В связи с этим в фокусе горения при максимуме на кривой СO2 достигается наивысшая температура газов в горне 1900° С, а в некоторых случаях и еще несколько выше. При дальнейшем продвижении к Оси печи в результате эндотермических реакций температура понижается до 1200—1300° С.

В области горения кокса у фурм образуется газовая фаза, отличающаяся по своим свойствам от газов во всем остальном объеме доменной печи. Она имеет повышенный кислородный потенциал и определяет границы окислительной зоны в горне доменной печи.

Размеры окислительной зоны, приблизительно совпадающей с зоной циркуляции, играют важную роль в регулировании движения материалов в доменной печи. Они зависят от ряда факторов и колеблются в довольно широких пределах. Основными из этих факторов являются:

- свойства кокса, размеры его кусков, пористость и реакционная способность;

- количество, давление и состав дутья;

- нагрев дутья и вдувание дополнительного топлива через фурмы.

Чем крупнее и плотнее куски кокса, тем меньше их реакционная поверхность, больше время сгорания, что способствует увеличению размеров окислительной зоны.

Однако практически размеры окислительной зоны обычно регулируются режимом и составом окислительного дутья.

Увеличение минутного количества дутья при неизменном количестве и качестве горючего, температуре, давлении и составе дутья приводит к увеличению объема и протяженности окислительной зоны. Увеличение скорости истечения дутья из фурм при постоянном его количестве в минуту связано с уменьшением диаметра фурм и способствует увеличению протяженности зоны.

С повышением давления газа в рабочем пространстве вследствие частичного перекрытия его потока на газоочистке (при работе с повышенным давлением газа на колошнике) уменьшается кинетическая энергия дутья, увеличивается масса дутья в единице объема, что приводит к сокращению размеров окислительной зоны. Однако, если одновременно увеличивать количество подаваемого через фурмы дутья и скорость его истечения, размеры зоны горения не уменьшатся.

Повышение температуры нагрева дутья приводит к увеличению объема одной и той же его массы и возрастанию линейных скоростей. Но более сильное воздействие оказывает ускорение реакций полного горения и газификации. Суммарный эффект выражается в уменьшении размеров и протяженности окислительной зоны.

Воздействие в том же направлении оказывает обогащение воздушного дутья кислородом. Повышение концентрации кислорода в дутье сокращает концентрацию азота и его количество на единицу объема дутья. Уменьшается общий объем дутья и продуктов горения, повышается температура горения и несколько сокращается объем и протяженность окислительной зоны.

К числу факторов, влияющих в противоположном направлении относится увлажнение дутья. В связи с дополнительными затратами тепла на разложение водяного пара понижается температура, особенно в фокусе горения и за ним, и окислительная зона распространяется в глубь горна. В настоящее время широко применяется вдувание природного газа через фурмы, дающее значительный эффект экономии кокса и повышения восстановительной способности газа вследствие возрастания содержаний водорода. При этом в связи с уменьшением нагрева горна и увеличением количества образующегося газа объем и протяженность окислительной зоны также несколько возрастают.

Таким образом увеличение подачи дутья, его увлажнение, вдувание топливных добавок увеличивают размеры и протяженность зоны, в то время как повышение давления газа на колошнике, обогащение дутья кислородом и его более высокий нагрев действуют в обратном направлении. В практике производства часто сочетают факторы, увеличивающие и уменьшающие размеры окислительной зоны, что позволяет сохранять эти размеры приблизительно постоянными.

Так, при увлажнении дутья на 1 кг пара в 1 м 3 воздуха одновременно увеличивают температуру дутья на 5,4 град для компенсации затрат тепла на разложение пара и восстановительные процессы, в которых участвует 40% получаемого при этом Н2.

Применение дутья, обогащенного кислородом, из-за некоторого сокращения размеров окислительной зоны и резкого повышения температур в горне, может вести к нежелательному перераспределению температур по всей высоте печи, однако в сочетании с подачей природного газа через фурмы дает весьма положительный эффект. Размеры окислительной зоны и тепловое состояние горна восстанавливаются и появляется возможность регулирования этих важнейших условий доменной плавки соотношением вдуваемого топлива и обогащенного дутья.

Такой способ работы является в настоящее время одним из основных средств совершенствования доменной плавки и ведет к значительному повышению технико-экономических показателей работы доменных печей.

Изменение состава газа и температуры по высоте и сечению доменной печи

Формирующийся в зоне и на горизонте фурм горновой газ по мере продвижения вверх по высоте печи до колошника изменяет свой состав и температуру, вследствие химических процессов и теплообмена с опускающимися материалами.

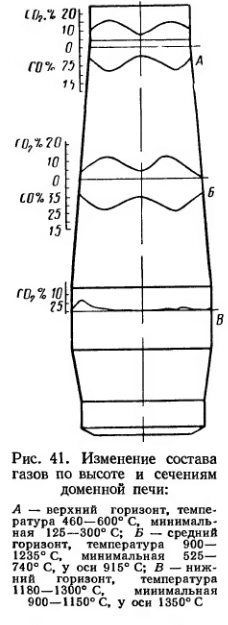

Горновой газ на неувлажненном воздушном дутье без учета процессов прямого восстановления должен содержать по расчету 34,7% СО и 65,3% N2 (из 21 объема кислорода и 79 объемов азота воздуха образуется 42 объема СО и 79 объемов N2). В действительности содержание СО достигает на уровне фурм в средней части печи 37—38% и более вследствие расходования углерода на реакции прямого восстановления. В области заплечиков за счет этих реакций также появляются дополнительные количества окиси углерода, и ее содержания в газе достигают в среднем 38—41%. Лишь с распара в составе доменного газа появляется двуокись углерода, образующаяся по реакциям косвенного восстановления, однако ее содержание здесь обычно не превышает 4% (рис. 41). Наиболее сильное изменение состава газов отмечается в шахте, где преимущественное развитие получают процессы косвенного восстановления, а также разложения недостаточно прочных соединений.

В середине шахты содержание СO2 составляет уже в среднем 8—12%, а вблизи колошника повышается до 16% и более.

По сечениям печи, начиная с распара, обнаруживаются максимумы содержаний СО2 на некотором расстоянии от стен печи.

Они соответствуют участкам преимущественного размещения железорудной части шихты. Минимальное содержание СO2 отмечается у стен печи, где проходит большое количество газа. Вследствие повышенных скоростей движения и меньшего количества железорудных материалов на этих участках, газ с меньшей полнотой участвует во взаимодействии с окислами железа по реакциям косвенного восстановления. В направлении к оси печи содержание СО2 в газе также снижается из-за уменьшения рудной нагрузки на этих участках. Область печи ближе к ее оси оказывается более проницаемой для газов, которые производят здесь меньшую восстановительную работу.

Сумма содержаний СO2 и СО сохраняется приблизительно постоянной (реакции косвенного восстановления происходят без изменения объема).

При вдувании газообразного топлива через фурмы во всех сечениях печи появляются дополнительные количества водорода и, меньше, водяного пара. Содержание водорода вблизи колошника в этом случае может достигать 6%.

Максимум содержаний СO2 в некотором удалении от стен печи характеризует развитие периферийного потока газа в печи. Обычно он должен находиться на расстоянии не более 1/3 радиуса колошника от стен. При приближении максимума СO2 к стенам возможно уплотнение и даже прилипание материалов, при отдалении его от стен периферийный поток становится чрезмерно развитым.

Состав колошникового газа, покидающего печь, тесным образом связан с расходом кокса, развитием прямого и косвенного восстановления, основностью применяемого агломерата и другими свойствами железорудной части шихты, вдуванием природного газа или других видов топлива через фурмы, содержанием кислорода в дутье.

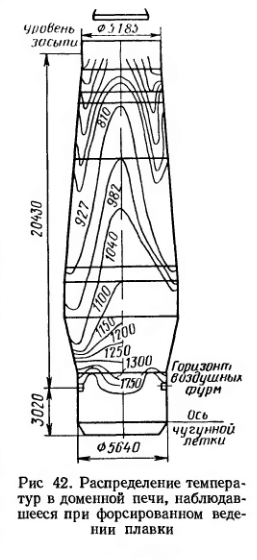

Изменение температуры по высоте и сечениям доменной печи, как и состав газов, связано с распределением опускающихся материалов, составом и качеством шихты и характеристиками дутья.

В целом доменная печь является довольно совершенным теплотехническим агрегатом, о чем свидетельствует снижение температуры газового потока по ее высоте с 1900—1300° С на уровне фурм до 400—200° С на выходе из колошника.

Максимальная температура по сечениям распара, шахты и колошника обычно наблюдается у стен печи. Сюда устремляется наиболее горячий газ из фурменной зоны, создавая, ввиду меньшего сопротивления шихтовых материалов с пониженной долей руды или агломерата, умеренно-периферийный ход доменной печи.

Минимум температур по сечениям находится на некотором расстоянии от стен, а в некоторых случаях приближается к оси печи. Последнее наблюдается при менее интенсивном ходе, когда распределение температур, получающееся в горне, распространяется по высоте печи. При форсированном ведении доменной плавки обычно середина печи (область вблизи ее оси) достаточно газопроницаема и здесь достигаются высокие скорости газового потока, поддерживаемые интенсивной подачей дутья. В этом случае температура в осевой области может превышать температуру у стен печи, так как потери тепла вдали от футеровки и охлаждаемого кожуха меньше. Подобное распределение температур в печи показано на рис. 42 как случай, близкий к предельному при форсировании плавки дутьевым режимом.

Минимум температуры и максимум содержаний СO2 по сечениям обычно соответствуют друг другу и находятся в местах сосредоточения железосодержащей части шихты.

Температура колошникового газа характеризует использование тепла в печи и зависит от расхода топлива, состава и интенсивности дутья, качества и влажности шихты, уровня засыпи и других факторов.

Повышение давления газа на колошнике и обогащение дутья кислородом

Способ работы доменных печей при повышенном давлении газов на колошнике, предлагавшийся в отечественной металлургии еще с 1915 г., получил эффективное осуществление после улучшения технического оснащения доменных печей (обеспечения герметизации) и введения мощных воздуходувных средств. В настоящее время большинство доменных печей СССР работает с избыточным давлением газов на колошнике до 60,8—202,7 кн/м 2 (0,6—2,0 ат) вместо избыточного давления 6,08—13,2 кн/м 2 , (0,06—0,13 ат).

Повышение давления газов на колошнике ведет к увеличению давления их во всем объеме доменной печи. Объем газов уменьшается обратно пропорционально абсолютному давлению и понижается средняя скорость движения газов. Это приводит к увеличению времени пребывания их в печи и уменьшению потерь напора при прохождении через столб шихтовых материалов. В результате создаются условия для лучшего распределения газового потока по сечению, лучшего использования тепловой и химической энергии газов и плавного схода шихтовых материалов по высоте печи.

В современных условиях форсирование подачи дутья приближается к пределу, когда становится вероятным образование каналов с чрезмерно быстрым потоком газов. В этом случае особенно важно использовать уменьшение скорости газов при повышении их давления в печи для дополнительного форсирования подачи дутья с сохранением устойчивого бесканального хода. Вследствие этого происходит увеличение производительности до 9% (в условиях интенсивно работающих печей СССР). Расход кокса снижается в связи с лучшим распределением газового потока и обработкой им шихтовых материалов. Его экономия достигает 6—7% (при некотором дополнительном повышении температуры дутья). Повышение давления газов эффективно используется при вдувании топлива через фурмы. В этом случае особенно важно хорошее распределение газового потока, так как в связи со снижением доли кокса в шихте уменьшается ее газопроницаемость.

С уменьшением скорости движения газов в печи резко снижается вынос колошниковой пыли и улучшается эффективность газоочистки.

Несколько меньшее развитие получает процесс восстановления элементов, в частности кремния, в горне печи за счет углерода кокса, что обычно связывают с повышением давления СО, являющегося продуктом реакций прямого восстановления. В этих условиях возможна выплавка малокремнистого передельного чугуна без снижения температуры нагрева дутья.

Другим средством интенсификации современного доменного процесса является применение кислорода для обогащения воздушного дутья. Оно стало возможным после пуска мощных кислородных станций, обеспечивших достаточные количества и приемлемую стоимость технического кислорода.

Переход на работу с дутьем, обогащенным кислородом, вызывает ряд существенных изменений в тепловых и физико-химических процессах, протекающих в доменной печи. Концентрирование кислорода в дутье приводит к уменьшению содержаний в нем азота и снижению количества газов на единицу кокса. Это позволяет форсировать доменную плавку увеличением подачи дутья через фурмы.

Обогащение дутья кислородом приводит к повышению температуры газов и сосредоточению тепла преимущественно в горне доменной печи. Таким образом создаются благоприятные условия для восстановления кремния и марганца, что весьма важно при выплавке высококремнистых (литейных) чугунов и особенно ферросплавов.

Концентрация высоких температур и интенсивный теплообмен на нижних горизонтах сопровождается снижением температур в средних и верхних горизонтах печи и сокращением области повышенных и умеренных температур (1100—800° С). Это приводит к уменьшению степени косвенного восстановления и резкому понижению горизонта шлакообразования.

При выплавке обычных чугунов такое перераспределение температур по высоте печи, особенно проявляющееся при обогащении выше 26—28%, из-за уменьшения объема газов приводит к нарушению плавного схода шихты и вызывает неблагоприятные отклонения от нормального хода печи (подвисания, осадки, тугой ход). В этом случае проявляется влияние сокращения размеров окислительной зоны и образования легко возгоняющихся высокотемпературных продуктов, особенно окиси кремния SiO, конденсирующейся между кусками материалов и у стен печи при понижении температуры.

В связи с отмеченным, применение дутья, обогащенного кислородом, как самостоятельного средства интенсификации доменной плавки наиболее эффективно и экономически рентабельно при выплавке ферросплавов. Возможно применение дутья с обогащением до 35% O2. Производительность печи, выплавляющей ферромарганец, при обогащении дутья до 30% может быть повышена на 90%. При выплавке ферросилиция производительность возрастает до 50% и одновременно снижается расход кокса (на 15—16%).

Использование обогащенного дутья при выплавке рядовых передельных чугунов в самостоятельном виде возможно при степенях обогащения до 25%. Однако обогащение может быть значительно повышено при вдувании кислорода через фурмы с применением топливных добавок, особенно природного газа.

Вдувание в горн природного газа и угольной пыли

Идея вдувания в доменную печь газообразного и других видов топлива связана со стремлением снизить расход дефицитного кокса и в ряде случаев повысить роль водорода как восстановителя.

Наиболее рационально осуществлять вдувание через фурмы в окислительную зону, где обеспечивается возможно полное сгорание добавок. В СССР широкое распространение получило вдувание природного газа, содержащего преимущественно метан СН4.

В окислительной зоне вначале образуются продукты полного сгорания — СO2 и Н2O, а затем за пределами окислительной зоны при взаимодействии их с коксом получаются соответственно СО и Н2:

СО2 + С = 2СО — 172 кдж/моль (—41,22 ккал/моль)]

Н2O + С = СО + Н2 — 131 кдж/моль (—31,46 ккал/моль).

Суммарное выделение тепла получается меньшим, чем при сгорании кокса, ввиду затрат на диссоциацию метана и других углеводородов. Кроме того, кокс вносит в горн физическое тепло, накопленное им при продвижении по высоте печи, а природный газ вводится в горн холодным. Горение же природного газа дает значительно больший объем продуктов сгорания. При сгорании у фурм кокса до СО на 1 кг углерода выделяется 9828 кдж/моль (2390 ккал/моль) и образуется 5,38 м 3 продуктов сгорания, а при сгорании СН4 до СО и Н2 на 1 кг углерода приходится 3108 кдж/моль (740 ккал/моль) и образуется 9,11 м 3 продуктов сгорания. Поэтому при вдувании природного газа понижается максимальная температура в очагах сгорания и средняя температура горна.

Для сохранения прежнего теплового состояния горна вдувание природного газа должно сопровождаться снижением влажности дутья, повышением его температуры или обогащением кислородом. Вдувание 1 м 3 на 1 т чугуна требует повышения температуры дутья на 4 град; следовательно, при повышении температуры дутья на 100 град количество вдуваемого газа может быть доведено до 25 м 3 /т чугуна.

Большие количества газа удается применять при одновременном обогащении дутья кислородом, это сочетание дает наибольший эффект. Для сохранения тепловых условий на 1 м 3 природного газа требуется добавка 1,3—1,7 м 3 кислорода в воздушное дутье. Обогащение дутья кислородом связано с повышением температуры сгорания, средней температуры горна и сокращением количества дутья и образующихся газов. Определенное соотношение природного газа и кислорода дает возможность не только существенно снизить удельный расход кокса, но и увеличить производительность печей за счет увеличения количества дутья и лучшей химической работы газов с более восстановительными свойствами.

Конкретные результаты зависят от исходных условий плавки. При вдувании природного газа в количестве до 0,8 м 3 на 1 кг углерода расход кокса снизился в среднем по 40 печам Юга на 12,7%. По заводу им. Дзержинского при вдувании на 1 т чугуна 109 м 3 природного газа и 59 м 3 кислорода расход кокса снизился на 16,6% и производительность возросла на 9,3%.

Наибольшая экономия кокса достигается при дополнительном снижении влажности и повышении температуры дутья. По расчетам Гипромеза, для крупных доменных печей Магнитогорского металлургического комбината при дутье с 40% О при температуре 1200° С и вдувании природного газа в количестве 209 м 3 /т расход кокса может быть снижен по сравнению с обычным дутьем при 900° С в 1,5 раза и доведен до 390 кг/т чугуна.

Улучшение технико-экономических показателей плавки при вдувании природного газа связано главным образом с улучшением условий восстановления в доменной печи. Выходящий из горна газ содержит повышенные количества водорода, который является активным восстановителем окислов железа. Участие водорода в процессах косвенного восстановления возрастает с 7— 8% для обычных условий до 25—30%. Такое весьма значительное участие водорода в восстановительных процессах связано с интенсивной регенерацией водорода в области пониженных и особенно в области повышенных температур по реакциям НаО + + СО = СО2 + Н2, Н2O + С = СО + Н2 соответственно и с повторным участием его во взаимодействии с окислами железа.

В связи с дефицитностью коксующихся каменных углей целесообразна частичная замена кокса пылевидным топливом, подаваемым через фурмы. Для этого могут быть использованы мелкие фракции некоксующегося угля с пониженным содержанием серы и золы. Но при вдувании угольной пыли через фурмы требуются дополнительные затраты тепла на ее нагрев по сравнению с коксом, поступающим в горн с температурами до 1200—1400° С. ^

Опыты по вдуванию угольной пыли в горн, проведенные на одной из доменных печей завода им. Дзержинского, показали возможность снижения расхода кокса до 7% при подаче пыли в количестве 5—6% от расхода кокса (1250 кг/ч) и одновременной компенсации потерь тепла нагревом дутья. Отмечено небольшое дополнительное снижение содержаний серы в чугуне, несмотря на низкий ее начальный уровень — с 0,03—0,04 до 0,02—0,025%. Это частично связано с меньшим содержанием серы в угольной пыли по сравнению с коксом.

Опыты по вдуванию больших количеств угольной пыли на Карагандинском металлургическом заводе показали, что при введении с дутьем до 100 кг пыли на 1 т чугуна пропорционально снижается расход кокса с эквивалентом замены 0,625 кг кокса на 1 кг угля (при 37% золы в угле). Установлено, что таким способом может быть заменено до 30% дефицитного кокса. Экономия составила 1,2 руб/т чугуна (на заводе «Запорожсталь» 2,5 руб/т чугуна).