Сравнительный анализ структуры и электрохимических свойств цинковых покрытий для прогнозирования возникновения контактной коррозии на крепеже

В настоящее время практически весь строительный и автомобильный крепеж выпускают с защитным антикоррозионным покрытием.

О. С. Бондарева, доцент кафедры технологии металлов и авиационного материаловедения (ТМиАМ) 1 , канд. техн. наук, эл. почта: osbond@yandex.ru О. С. Добычина, аспирант кафедры ТМиАМ 1 , эл. почта: o.dobychina@zvpm.ru М. О. Дмитриева, аспирант кафедры ТМиАМ 1 , эл. почта: mdmitr1ewa@yandex.ru С. В. Коновалов, профессор кафедры ТМиАМ 1 , проректор по научной и инновационной деятельности, заведующий кафедрой механики и машиностроения 2 , докт. техн. наук, профессор, эл. почта: konovalov@sibsiu.ru 1 Самарский национальный исследовательский университет имени академика С. П. Королёва, Самара, Россия. 2 Сибирский государственный индустриальный университет, Новокузнецк, Россия.

Введение

В настоящее время практически весь строительный и автомобильный крепеж выпускают с защитным антикоррозионным покрытием. В основном используют цинковые покрытия, нанесенные различными методами: гальваническое, горячее и термодиффузионное цинкование, газотермическое напыление цинка. Также применяют полимерсодержащие цинк-ламельное покрытие и покрытие ZINKER. У каждого метода есть свои преимущества и недостатки [1, 2]. Гальванические цинковые покрытия являются самыми доступными и распространенными, однако этот способ нанесения приводит к водородному охрупчиванию высокопрочных болтов [3]. Кроме того, из-за малой толщины и недостаточной прочности сцепления с основой такой крепеж больше подходит для использования в помещениях. Горячее цинкование широко применяют для цинкования строительных крупногабаритных конструкций. Однако при цинковании крепежа производители сталкиваются с проблемой большой толщины покрытий на резьбе, из-за чего требуются дополнительная операция по прослаблению резьбы перед цинкованием и использование технологии высокотемпературного цинкования для получения тонкого покрытия [4, 5]. Использование расплава Гальфан (Zn + 5 % Al) позволяет получать более тонкие покрытия с повышенной коррозионной стойкостью по сравнению с покрытиями, полученными горячим цинкованием в чистом цинке [6]. Термодиффузионное цинкование для нанесения покрытия на крепеж, в том числе и высокопрочный, позволяет получать покрытие с высокой адгезионной прочностью и коррозионной стойкостью [7, 8]. К недостаткам такого покрытия можно отнести отсутствие у него блеска и наличие забоев на резьбе, вызванные соударением болтов при вращении контейнера. Цинковые покрытия, полученные газотермическим напылением, имеют хорошие характеристики: низкую пористость, высокие адгезионную прочность и коррозионную стойкость при правильно подобранной температуре и скорости напыления [9]. Для автомобильного крепежа широко применяют цинк-ламельное покрытие, представляющее ламели цинка и алюминия в полимерном связующем с обязательной полимеризацией при температуре 230 C. Связующее может быть различным в зависимости от производителя. Покрытие характеризуется высокими механическими показателями и стойкостью к коррозии [10, 11]. Популярно новое покрытие ZINKER в виде цинкового порошка в органическом связующем, не требующее термической обработки и наносимое кистью, как краска [12].

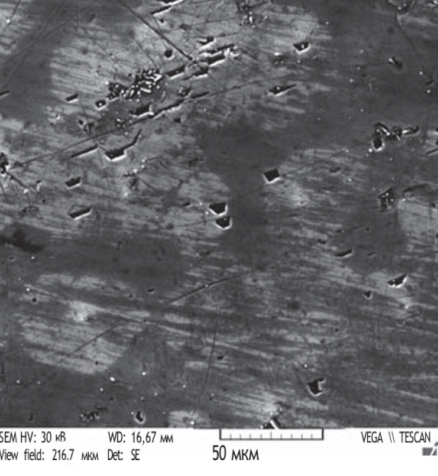

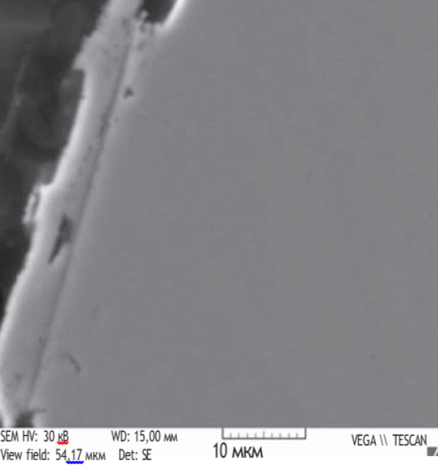

Рисунок 1. Структура покрытия, полученного горячим цинкованием в расплаве цинка при температуре

450 (а, б) и 590 (в, г) °C: а, в — поверхность; б, г — поперечное сечение При таком разнообразии крепежных изделий с цинковыми покрытиями возникает вопрос о гальванической совместимости крепежа с деталями конструкций, если принять, что в основном металлоконструкции подвергаются горячему цинкованию. Известно, что при контакте металлов, имеющих разные электродные потенциалы, в присутствии проводящей среды возникает гальваническая пара, что приводит к образованию контактной коррозии. Соприкасающиеся металлические материалы должны по возможности иметь минимальную разность стандартных потенциалов. Значения стандартных электродных потенциалов позволяют предсказать, какой металл из выбранной пары будет разрушаться (анод), а также оценить степень опасности коррозионного процесса. Допустимые и недопустимые контакты металлов определяют согласно ГОСТ 9.005–72 [13]. Однако данные по совместимости цинковых покрытий, полученных различными способами, отсутствуют. Измерение и сравнение стандартных электродных потенциалов для различных покрытий позволяют оценить вероятность возникновения контактной коррозии при использовании разных цинковых покрытий на крепеже и основных соединяемых деталях [14–16]. Целью данной работы является изучение структуры и элементного состава цинковых покрытий, полученных различными способами, а также сравнительный анализ стандартных электродных потенциалов покрытий для прогнозирования возникновения контактной коррозии при их соединении. Таблица 1

Элементный состав цинковых покрытий, полученных горячим цинкованием в расплаве цинка при температурах 450 и 590 C

| Спектр | Содержание, % (мас.) | ||

| Fe | Zn | Всего | |

| 1 | 0,003 | 99,997 | 100 |

| 2 | 6,57 | 93,43 | 100 |

| 3 | 9,45 | 90,55 | 100 |

| 4 | 9,12 | 90,88 | 100 |

| 5 | 11,33 | 88,67 | 100 |

Материалы и методика исследования

Для исследования использовали гайки и болты с цинковыми покрытиями, полученными гальваническим цинкованием, горячим цинкованием в расплаве цинка при температурах 450 и 590 C и в расплаве Гальфан при температуре 400 C, термодиффузионным цинкованием в порошковой смеси, газотермическим сверхзвуковым напылением порошка цинка в струе продуктов сгорания углеводородного топлива в сжатом воздухе, а также с полимерсодержащими цинкламельным покрытием и покрытием ZINKER. Все покрытия наносили в производственных условиях на промышленных установках. Шлифы для изучения микроструктуры изготавливали на шлифовально-полировальном станке Remet LS 2. Элементный состав и структуру покрытий изучали с применением сканирующего электронного микроскопа TESCAN VEGA SB с приставкой OXFORD INCA X-Act. Стандартный электродный потенциал измеряли при помощи электропотенциометра.

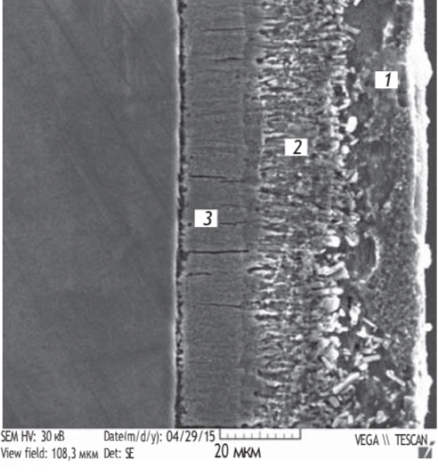

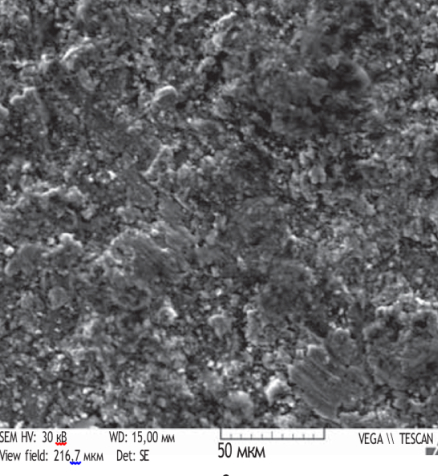

Рисунок 2. Структура гальванического (а, б) и термодиффузионного (в, г) цинкового покрытия: а, в — поверхность; б, г — поперечное сечение Таблица 2

Элементный состав термодиффузионного цинкового покрытия

| Элемент, % (мас.) | |||||||||

| O | A | Si | Fe | Zn | P | Cl | Ca | Ti | |

| Поверхность покрытия | 13,43 | 0,79 | 5,63 | 13,26 | 63,41 | 0,94 | 0,34 | 1,41 | 0,80 |

| Спектр 1 | – | – | – | 4,04 | 95,96 | – | – | – | – |

| Спектр 2 | – | – | – | 14,93 | 85,07 | – | – | – | – |

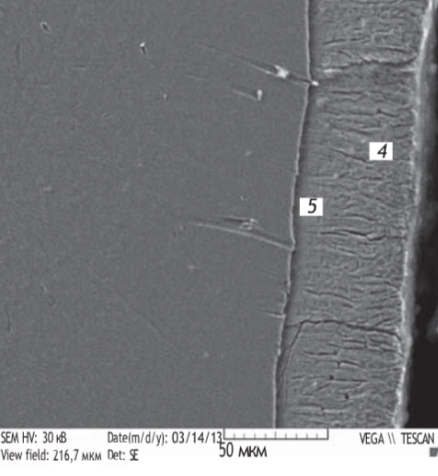

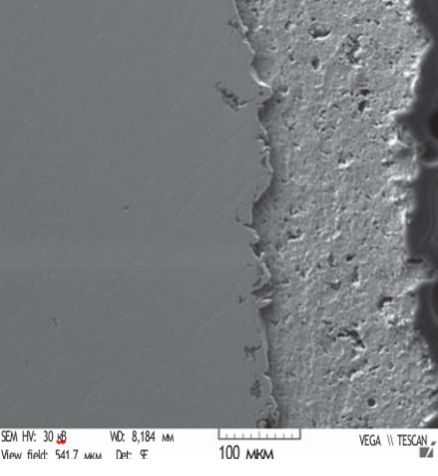

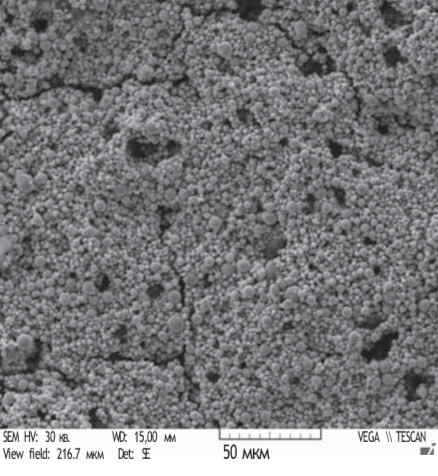

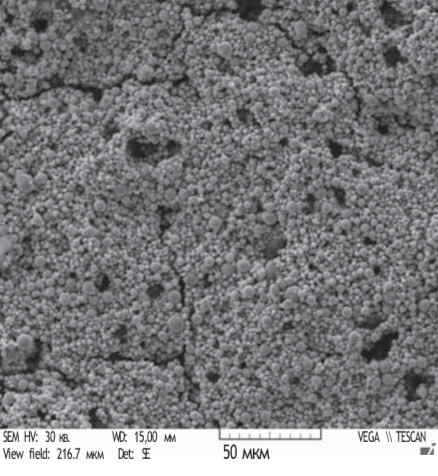

Рисунок 3. Структура газотермического цинкового покрытия (а, б) и покрытия ZINKER (в, г):

а, в — поверхность; б, г — поперечное сечение Таблица 3

Элементный состав поверхности газотермического цинкового покрытия и покрытия ZINKER

| Покрытие | Элемент, % (мас.) | Всего | |||||||

| C | O | Al | Si | Cl | K | Fe | Zn | ||

| Газотермическое | – | 4,26 | 0,70 | 0,61 | 0,39 | 0,24 | 1,44 | 92,35 | 100 |

| ZINKER | 16,75 | 2,55 | – | – | – | – | – | 80,7 | 100 |

Результаты исследования и их обсуждение

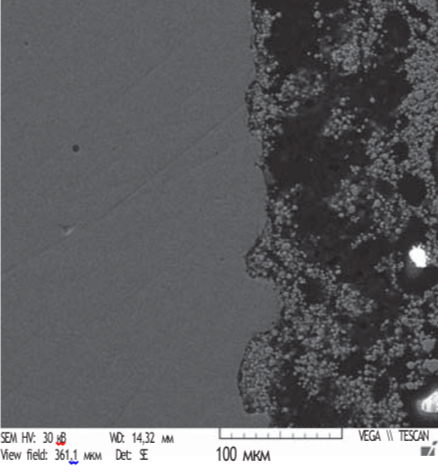

Структура поверхности и поперечного сечения покрытий, полученных горячим цинкованием в расплаве цинка при температурах 450 и 590 C, показана на рис. 1. В покрытии, полученном в расплаве цинка при температуре 450 C, наблюдают три фазы, отличающиеся строением и соотношением железа и цинка. Поверхность покрытия представлена практически чистым цинком. В покрытии, полученном в расплаве цинка при температуре 590 C, присутствует две фазы с различным соотношением железа и цинка. Поверхность покрытия представлена интерметаллидными кристаллитами. Элементный анализ фаз приведен в табл. 1. Структура поверхности и поперечное сечение гальванического и термодиффузионного покрытий показаны на рис. 2. В гальваническом покрытии наблюдается одна фаза с содержанием цинка около 75 %, также обнаружены следы хрома из пассиватора и хлора из электролита. Элементный состав гальванического цинкового покрытия, % (мас.): 75,31 Zn; 18,32 Fe; 5,58 O; 0,54 Cl; 0,26 Cr. Поверхность термодиффузионного покрытия неровная, в поперечном сечении различимы две железо-цинковые фазы. На поверхности покрытия содержание цинка составляет 63,41 %. Элементный состав представлен в табл. 2. Структура поверхности и поперечное сечение газотермического цинкового покрытия и покрытия ZINKER показаны на рис. 3. Исследования структуры показали, что газотермическое покрытие представлено одним плотным слоем из деформированных частиц порошка цинка. В поперечном сечении наблюдаются единичные поры. В покрытии ZINKER порошок цинка сохраняет исходную сферическую форму без деформации. На поверхности наблюдаются поры и трещины, в поперечном сечении есть протяженные области, не содержащие порошок, заполненные связующим. Элементный состав покрытий приведен в табл. 3. Структура поверхности и поперечное сечение цинкламельного покрытия и покрытия, полученного горячим цинкованием в расплаве Гальфан, показаны на рис. 4. Оба покрытия, кроме цинка, содержат также алюминий, однако принципиально отличаются технологией нанесения. Структурные исследования показали, что поверхность цинкламельного покрытия представлена плоскими частицами (см. рис. 4, а). В поперечном сечении различимы тонкие слои ламелей цинка и алюминия (см. рис. 4, б). Элементный состав цинк-ламельного покрытия, % (мас.): 72,39 Zn; 10,41 O; 4,55 Al; 4,54 Ti; 3,67 Si; 3,39 Fe; 0,69 Cl; 0,36 K. Покрытие Гальфан образуется при кристаллизации расплава Zn + 5 % Al, поэтому поверхность и поперечное сечение являются плотным слоем с выраженной зеренной структурой (см. рис. 4, в). Зерна имеют четкие границы и разную структуру. Часть зерен представляет собой однородный твердый раствор, а другие — эвтектическую смесь (см. рис. 4, г). Элементный состав фаз покрытия Гальфан представлен в табл. 4. Таким образом, все представленные покрытия имеют разный химический состав поверхностного слоя, несмотря на то, что основной компонент покрытия — цинк. Этот факт непосредственно влияет на электрохимические процессы, протекающие при контакте покрытия с другими материалами в присутствии электролита. Для прогнозирования свойств покрытий измерили их стандартные электродные потенциалы (СЭП).

Рисунок 4. Структура цинк-ламельного покрытия (а, б) и покрытия Гальфан (в, г):

а, в — поверхность; б, г — поперечное сечение Таблица 4

Элементный состав покрытия Гальфан

| Спектр | Al | Fe | Zn | Всего |

| 1 | 2,43 | 1,92 | 95,65 | 100 |

| 2 | 26,07 | 1,43 | 72,50 | 100 |

| 3 | 2,21 | 1,88 | 95,91 | 100 |

Таблица 5

Стандартные электродные потенциалы цинковых покрытий, В

| Цинкламельное покрытие | ZINKER | Гальфан Zn + 5 % Al | Горячее цинкование (450 °C) | Термодиффузионное цинковое покрытие | Гальваническое покрытие | Газотермическое покрытие | Горячее цинкование, (590 °C) | Fe (справочник) | Ст3 с окисной пленкой |

| –0,789 | –0,760 | –0,733 | –0,726 | –0,722 | –0,706 | –0,688 | –0,630 | –0,440 | –0,220 |

Известно, что чем отрицательнее значение СЭП металла, тем выше его восстановительная способность и ниже окислительная способность его катионов. Расположение металлов в порядке возрастания их стандартных электродных потенциалов представляет ряд напряжений металлов, позволяющий проводить сравнительную оценку их химических свойств. Ряд напряжений чистых металлов доступен в справочной литературе. Измеренные стандартные электродные потенциалы цинковых покрытий, а также чистого железа и Ст3 с естественной окисной пленкой в порядке возрастания приведены в табл. 5. Анализ полученных данных показал, что СЭП всех цинковых покрытий меньше чем чистого железа и стали Ст3 с окисной пленкой, т. е. покрытия осуществляют так называемую катодную защиту, что соответствует известным данным. Однако при контакте цинковых покрытий между собой могут осуществляться разные варианты гальванических пар. Если, например, основные конструкции оцинкованы методом горячего цинкования при температуре 450 C и соединены между собой крепежом с другими видами цинкового покрытия, то реализуются следующие варианты электрохимического взаимодействия: цинк-ламельное покрытие, покрытия ZINKER и Гальфан окисляются в данной паре, осуществляя катодную защиту; термодиффузионное покрытие не образует гальванической пары с горячецинковым покрытием; гальваническое, газотермическое и высокотемпературное горячецинковое покрытие восстанавливается в паре горячецинковым покрытием. Это явление тем заметнее, чем больше разница потенциалов между катодом и анодом. Также дополнительное влияние могут оказать исходная толщина и прочность сцепления покрытия с основой, так как возможно повреждение покрытия до начала эксплуатации и, соответственно, изменение его электрохимических свойств.

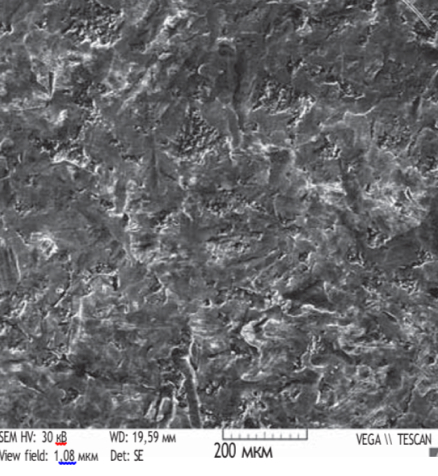

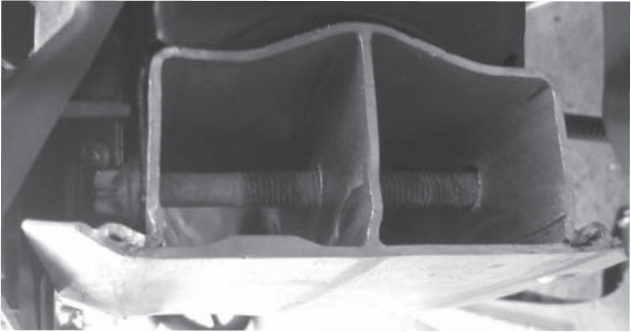

Рисунок 5.Коррозия болтов с цинк-ламельным покрытием при

соединении горячеоцинкованных деталей В качестве примера данного процесса можно привести коррозию болтов с цинк-ламельным покрытием при соединении горячеоцинкованных деталей (рис. 5).

Заключение

Установлено, что метод нанесения цинкового покрытия оказывает значительное влияние на формирование его поверхности и внутренней структуры. Поверхность покрытия, полученного горячим цинкованием при температуре 450C, представляет практически чистый цинк, а на поверхности высокотемпературного (590 C) горячецинкового покрытия и термодиффузионного цинкового покрытий находятся железо-цинковые фазы с разным соотношением железа и цинка, остальные покрытия имеют на поверхности примесные элементы, что связано с условиями их получения. Структурные особенности оказывают влияние на электрохимические свойства покрытий. Сравнительный анализ стандартных электродных потенциалов покрытий позволяет прогнозировать возникновение контактной коррозии при соединении изделий. Цинк-ламельное покрытие, покрытия ZINKER и Гальфан окисляются в гальванической паре с горячеоцинкованными при температуре 450 C изделиями, осуществляя катодную защиту. Термодиффузионное цинковое покрытие не образует гальванической пары с горячецинковым покрытием. Гальваническое, газотермическое и высокотемпературное горячецинковое покрытие восстанавливается в паре горячецинковым покрытием. Полученные данные необходимо учитывать при использовании изделий с различными цинковыми покрытиями в узлах соединений деталей.