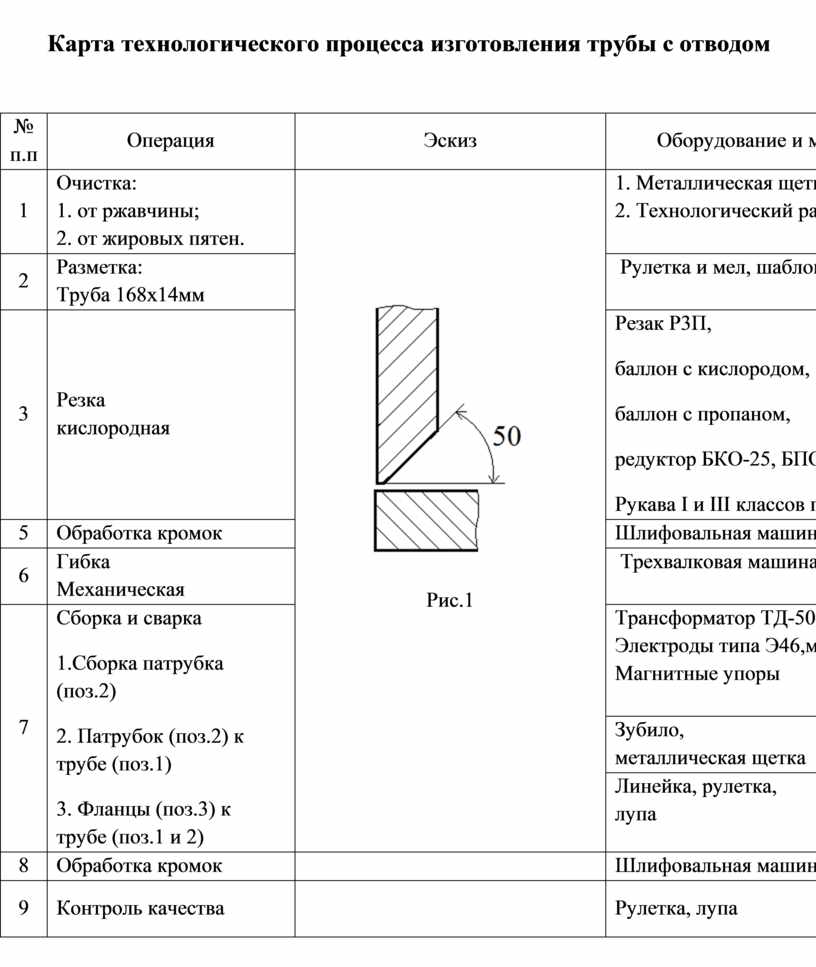

Карта технологического процесса сварки

Сварка металлических конструкций и карты технических процессов

Металлические конструкции – металлической конструкции — это общепризнанное обозначение металлических изделий и сплавов. К примеру, детали из профилированного металла в автомобилестроении, несущие каркасы из стали строений – в строительстве.

Если сначала прошлого столетия в большинстве случаев применялись детали, литые из чугуна, то современные делаются из стали или легких сплавов, к примеру, алюминия. Их преимущество:

- легкость;

- устойчивость к процессам коррозии (цинковые или металлических сплавы);

- удобство производства;

- объемная крепость, жесткость;

- декоративность;

- скорость монтажа.

Сварка служит самым из довольно важных и широко используемых методов соединения металлических конструкций. Данный процесс намного дешевле винтов и заклепок и более надежный если сравнивать с пайкой или склеиванием.

Сварные детали приобретают свойства долговечности, считаются надежными, легко ремонтируются и удобные в изготовлении.

В одной конструкции нельзя одновременно соединять процедуры сварки и клепки из-за различного отношения к нагрузкам. Сварные конструкции лучше клепанных или склеенных из-за намного низкой цене производства, экономии материала, хорошей надежности при разработке герметичности швов и др.

Минусы вызваны образованием недостатков в швах из-за появления внутренних стрессов при температурном перепаде, плохой сварке.

Исходя из характера требований к сварному изделию, выбираются материалы, геометрия элементов, вид шва сварки, техника.

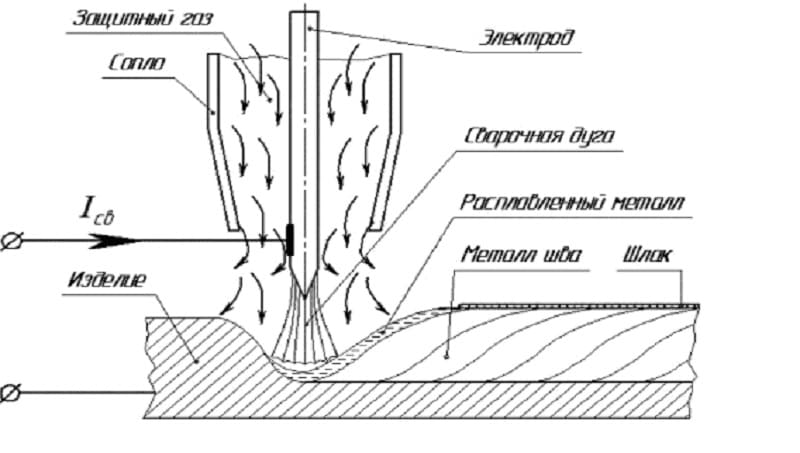

Сваривание металлов регламентируется по ряду физических, технических и технологических показателей. В физический показатель включены три ключевых класса – механический, термомеханический, сварка дуговым разрядом.

К примеру, электродуговая ручная сварка – это часто применяемый в работе вид электрической сварки, самой лучшей при сваривании мягких и легированных сталей, нержавеющей стали, чугуна, ряда цветных металлов. Понятно, что любой вид дуговой сварки просит собственную карту тех. процесса.

Расположение оборудования и приспособлений

Схема расположения оборудования строго регламентирована нормами и правилами техники безопасности в сварных цехах. Планировка определяет безопасность, удобство передвижения персонала, перемещения деталей, узлов и готовой продукции. Есть несколько рекомендация по обустройству:

- если в цеху используется для электросварки трансформатор, то его надо устанавливать в 5-7 м от верстака и в полуметре от стены (минимум). Бытовой инвертор может быть установлен на поверхности стола;

- если сварка производится газом, тогда баллоны с кислородом и ацетиленом расставляются вдали друг от друга на расстояние не менее 5 м. То же самое касается и пропанового оборудования. Это же расстояние выдерживают между местом сварки и баллонами;

- газовые шланги, электрические кабели укладывают в стороне от проходов, чтобы по ним не ходили. Это в первую очередь требование техники безопасности, во вторую способ сохранения имущества;

- между оборудованием, столами, шкафами и другими громоздкими предметами оставляется расстояние 1 м для удобства перемещения людей, перевозки деталей на тележках.

Оборудование для автоматической сварки требует большего пространства. Необходимо учитывать его передвижение по сварочному цеху и доступ к нему исполнителей.

Для чего нужна технологическая карта сварочных работ

Реализация проектов в различных сферах производства (строительстве, машиностроении или любой другой сфере) сопряжена с необходимостью последовательного выполнения ряда технологических процедур.

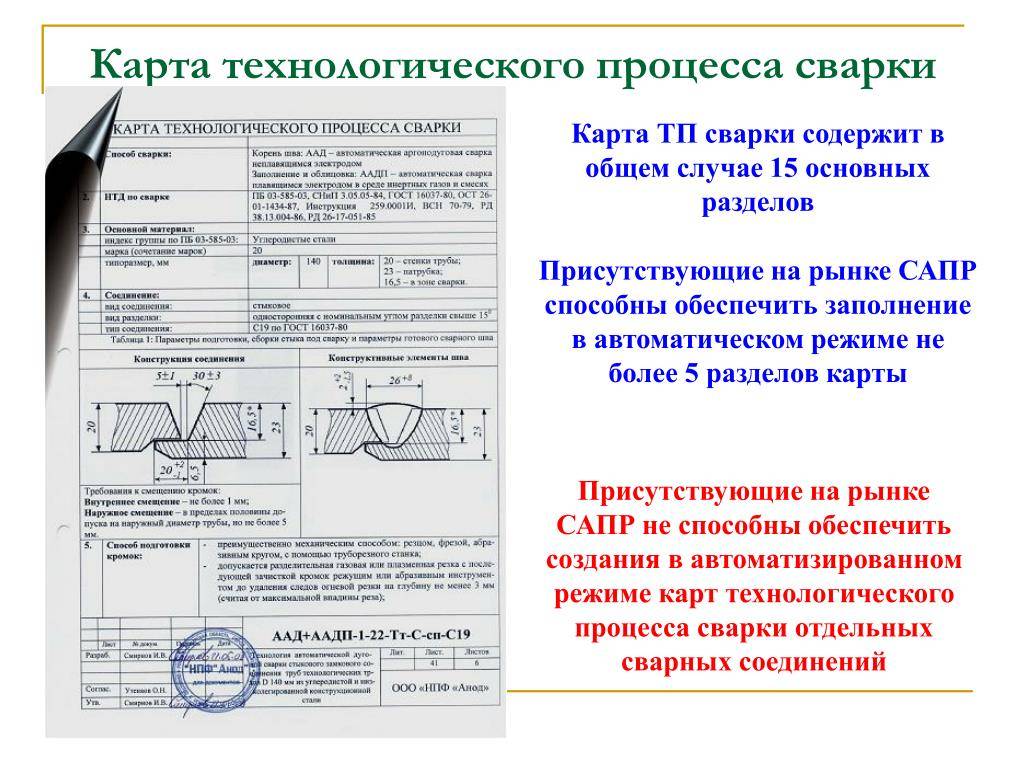

Все условия и порядок выполнения каждой такой процедуры должны быть исчерпывающе описаны в рабочем проекте. Рабочий проект часто представляет собой многотомный документ, содержащий большой объем текстовой и графической информации. Поэтому составляют технологическую карту, которая помогает представить информацию более компактно, сжато и доходчиво.

Она, по сути, является заранее разработанной и утвержденной инструкцией по сварке конкретного изделия.

- 1 Назначение

- 2

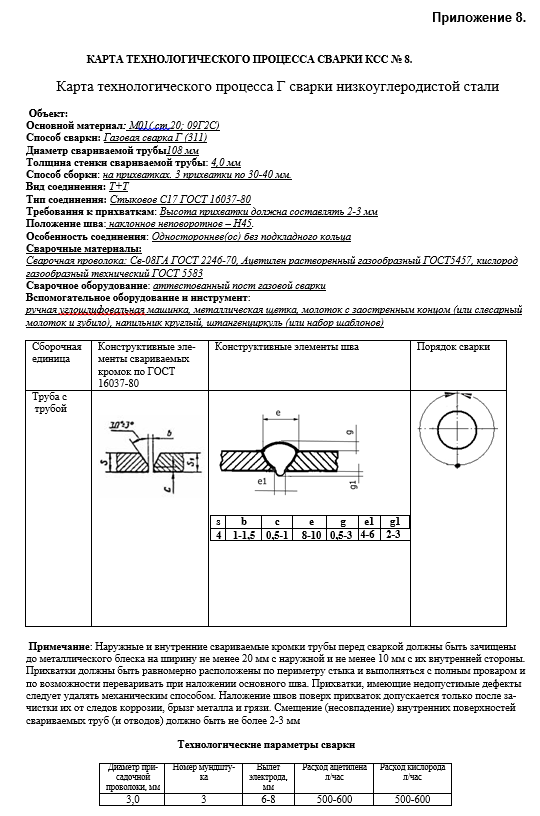

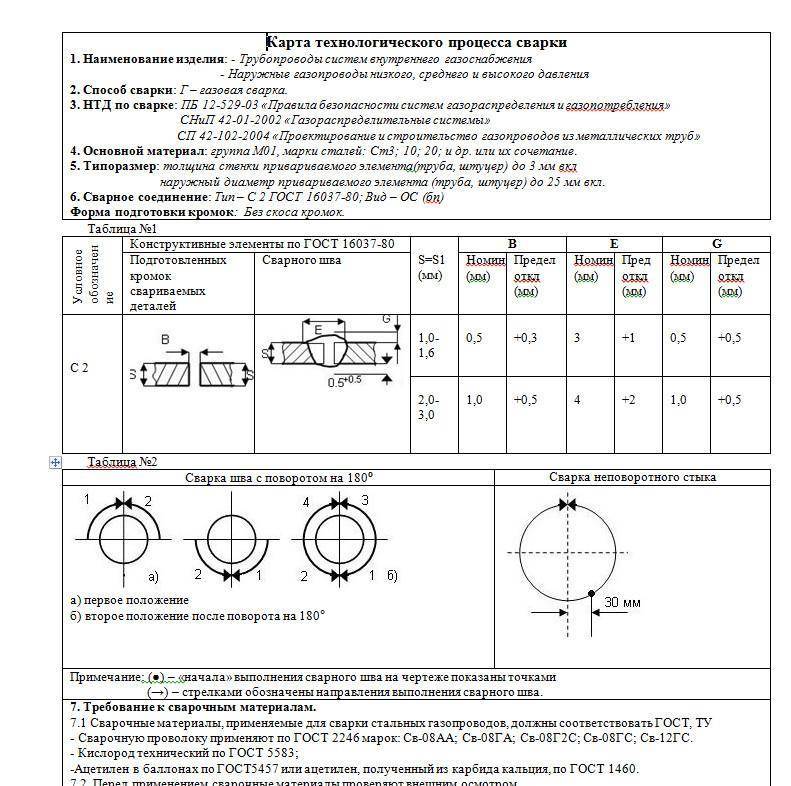

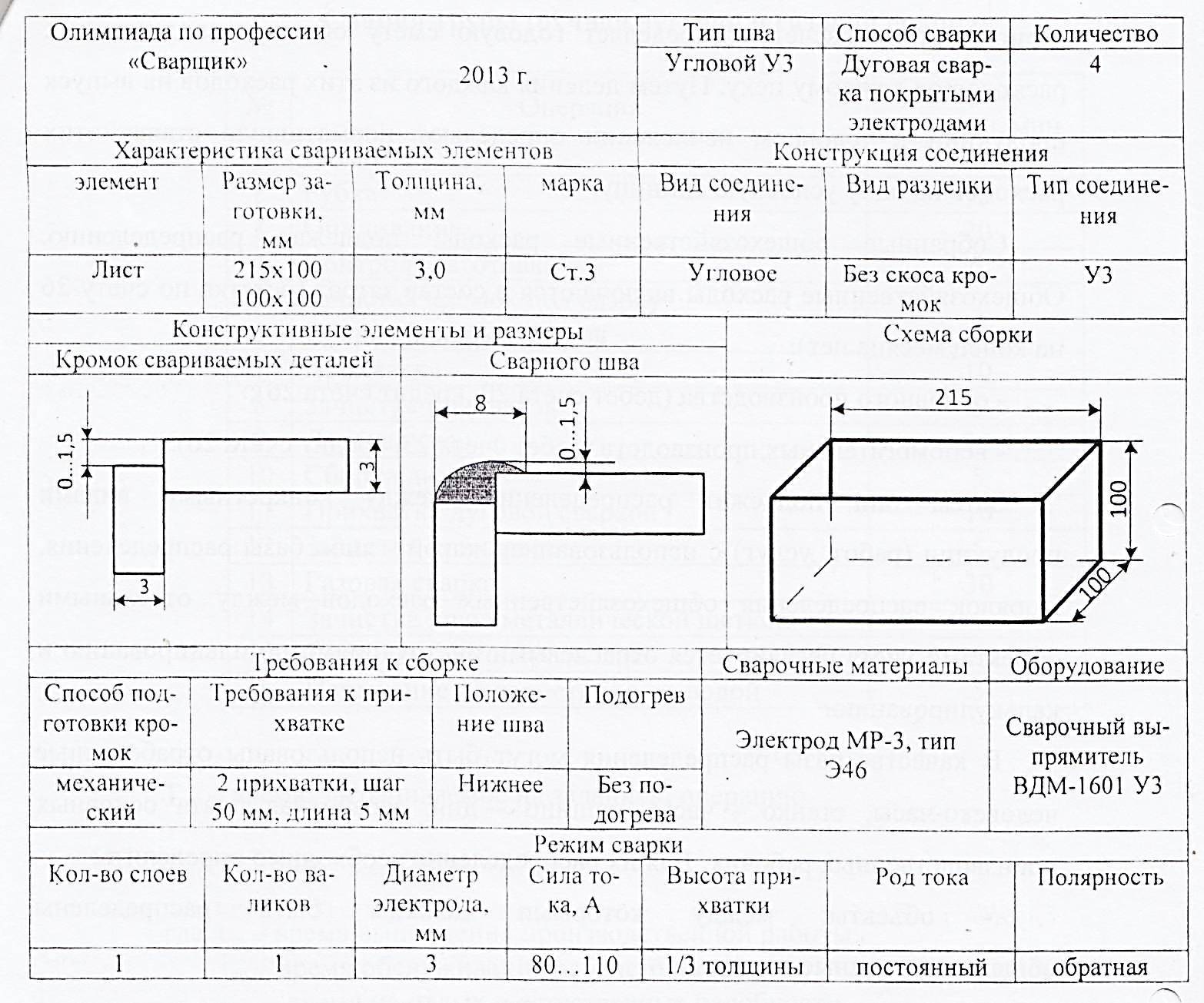

- 3 Данные о сварных соединениях

Назначение

Работа исполнителей с проектной документацией оказывается затруднительной ввиду обилия информации и разрозненности сведений.

По этой причине возникает необходимость создания компактного и ёмкого документа, определяющего порядок выполнения той или иной технологической операции в конкретных условиях.

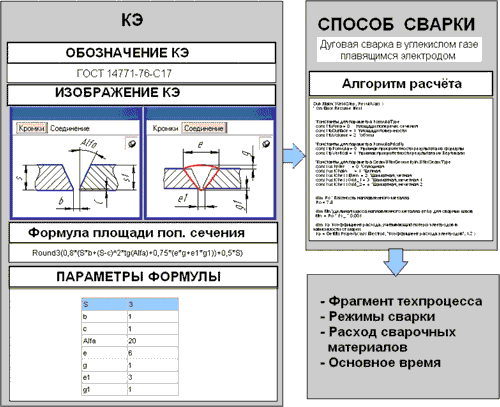

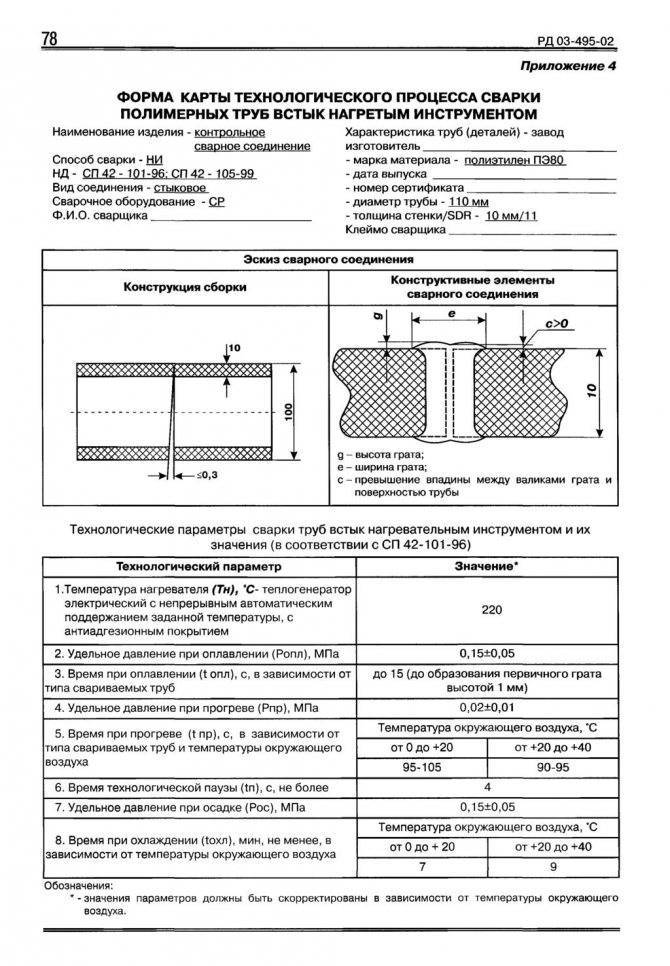

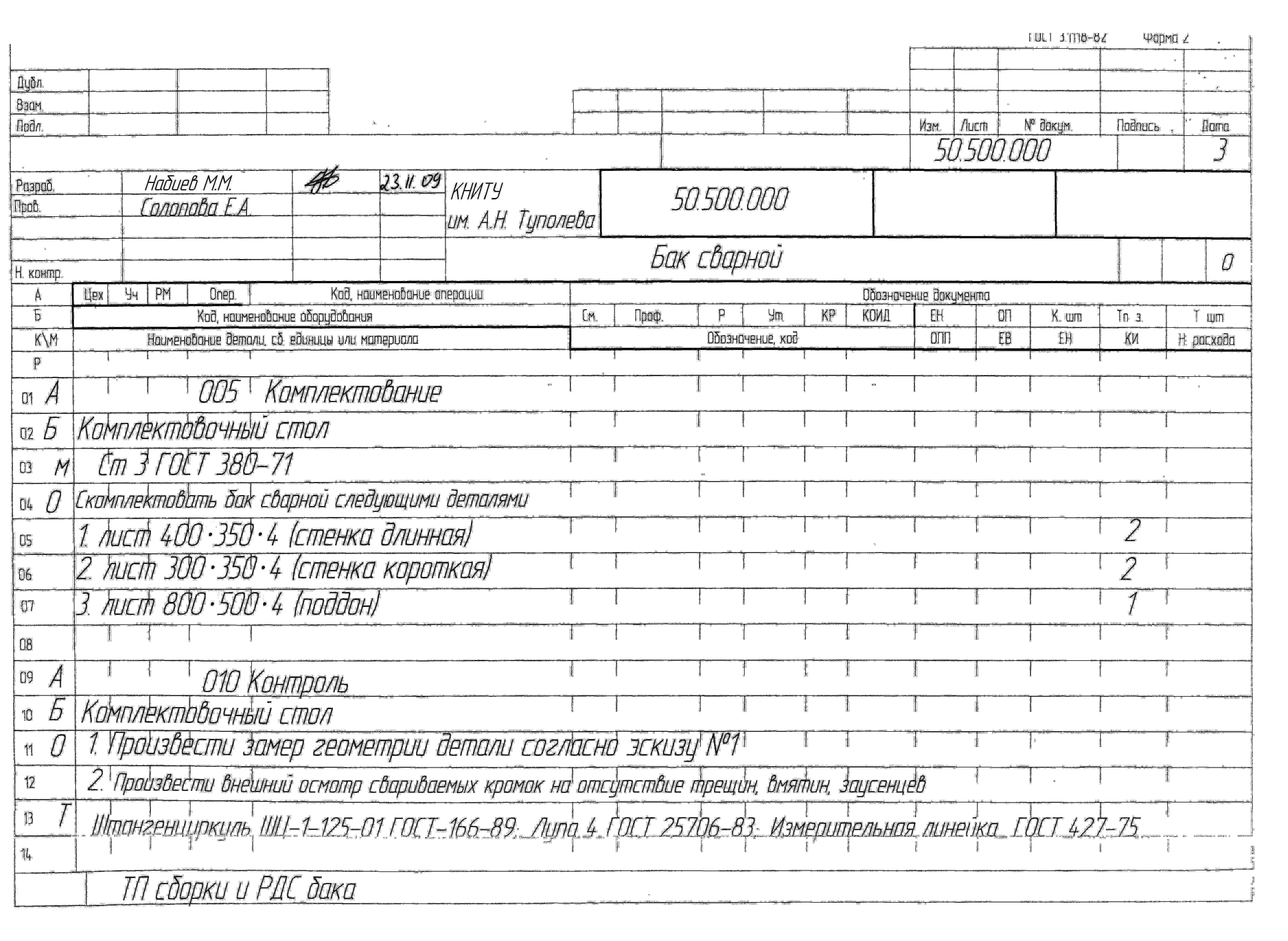

Применительно к сварочным процедурам составляется карта технологического процесса сварки.

Выполнение сварочных работ на производстве осуществляют рабочие бригады сварщиков под руководством мастеров.

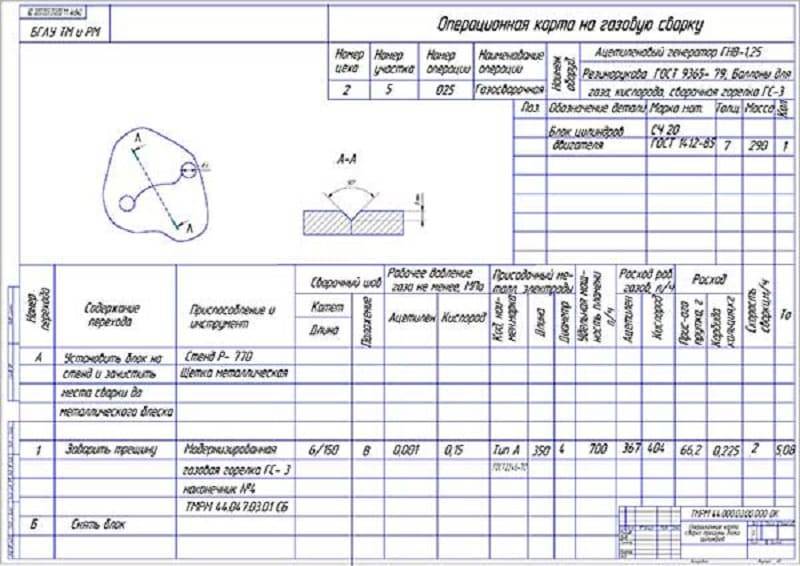

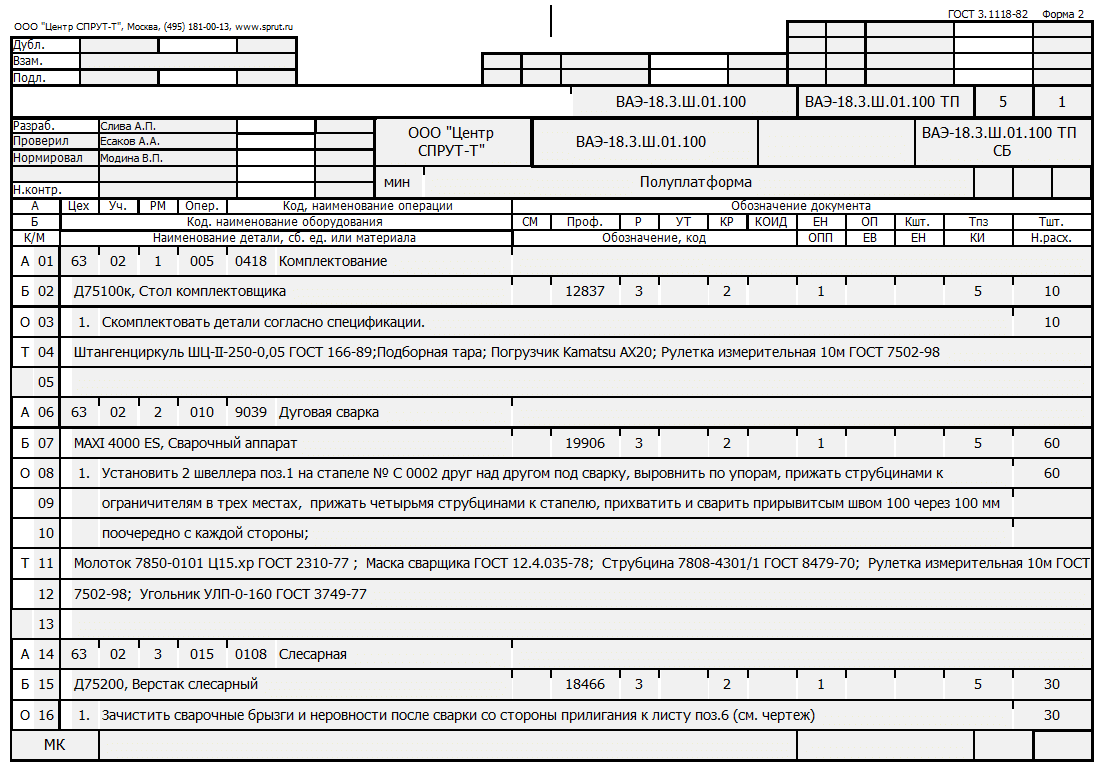

При выдаче производственного задания на сварку, как правило, чётко документируется объём работ, подробно расписываются условия их выполнения, применяемое оборудование и материалы.

Это помогает рабочему персоналу соблюсти технологию операции сварки, а руководителю среднего звена легко контролировать процесс её выполнения.

Необходимые для этого данные содержит технологическая карта сварки, которая подготавливается технологами предприятия. В этом документе сконцентрирована вся необходимая информация, содержащаяся в рабочем проекте.

То есть, в карте может не указываться номер ГОСТа, требования которого необходимо выполнить, но подробно расписываются сами требования, касающиеся порядка выполнения сварки.

Единой формы технологической карты сварки, которой обязаны придерживаться все без исключения организации, не существует.

Поэтому, если предприятие столкнулось с потребностью в таком документе, а какие-либо отраслевые нормы вышестоящих организаций в этой части отсутствуют, технологическую карту сварки можно разработать и утвердить самостоятельно.

Поскольку документ такого рода подлежит обязательному утверждению, карта должна содержать шапку, в которой указываются наименования предприятия и объекта, где планируются сварочные работы.

В разделе изложения технологии все однотипные сварочные швы для удобства следует объединить, снабдив их общим описанием, содержащим исчерпывающую технологическую информацию.

Кроме информации чисто технологического характера, карта может содержать некоторые нормативно-технические данные. К ним относятся количественный и качественный состав бригады, выполняющей работу, а также время выполнения операционного задания.

Также в карте могут быть указаны трудозатраты общего объема работ с разбивкой их на отдельные этапы и обозначением контрольных сроков их выполнения.

Отдельный раздел технологической карты может содержать сведения о мерах безопасности при выполнении сварки, мероприятиях по подготовке рабочих мест.

Данные о сварных соединениях

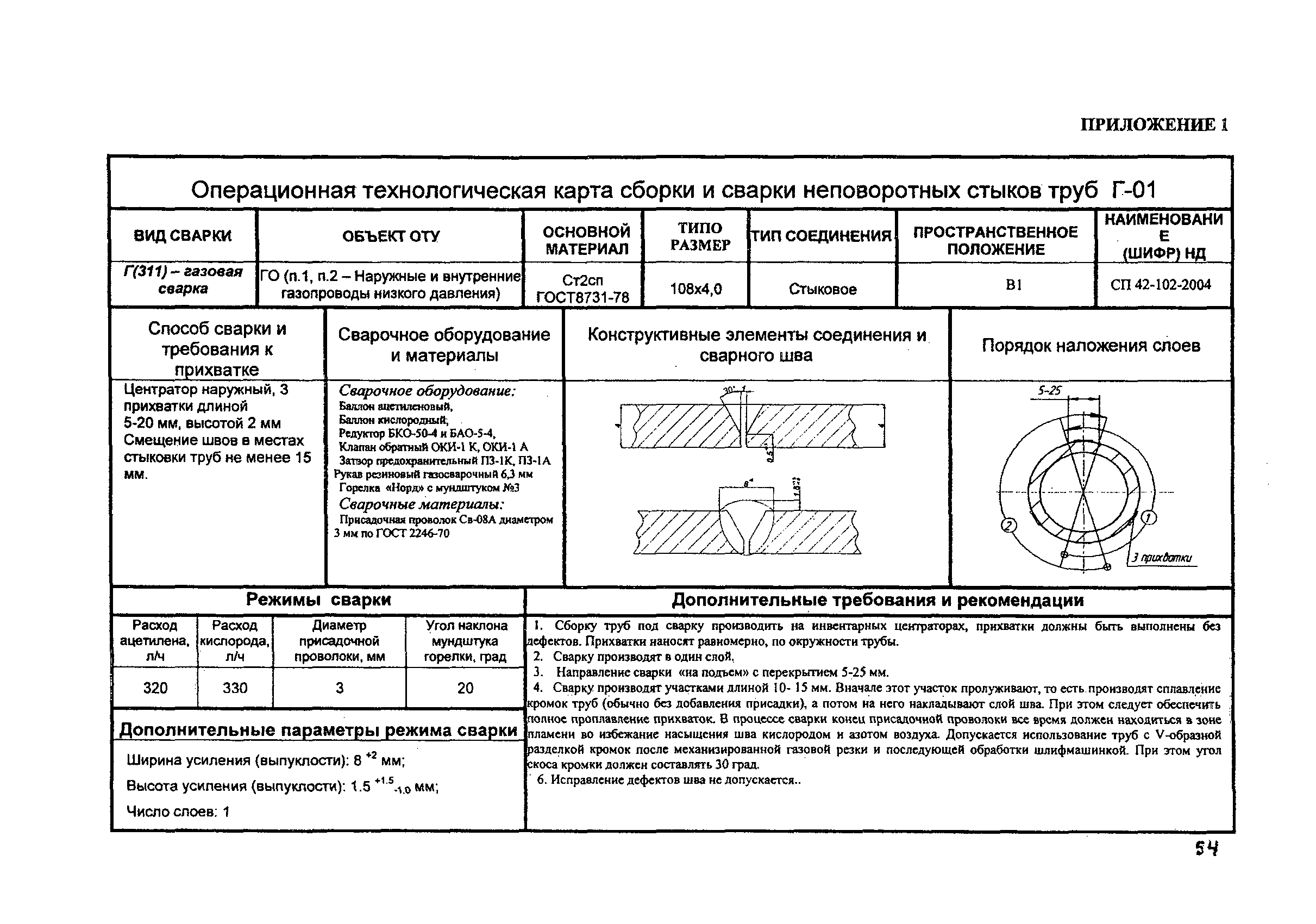

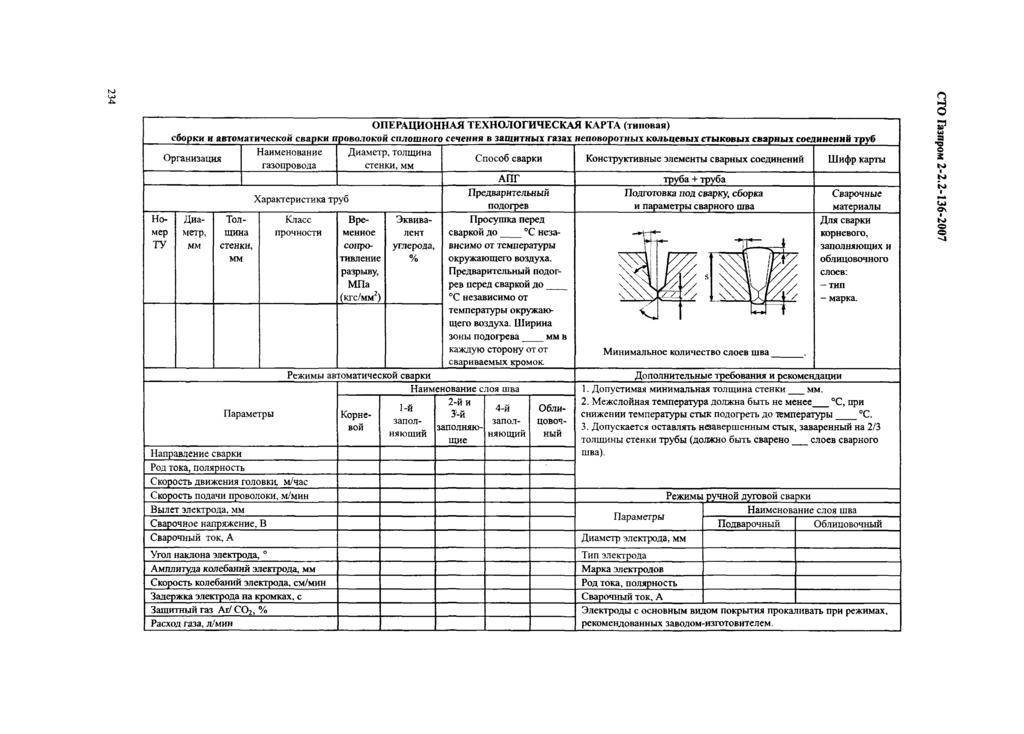

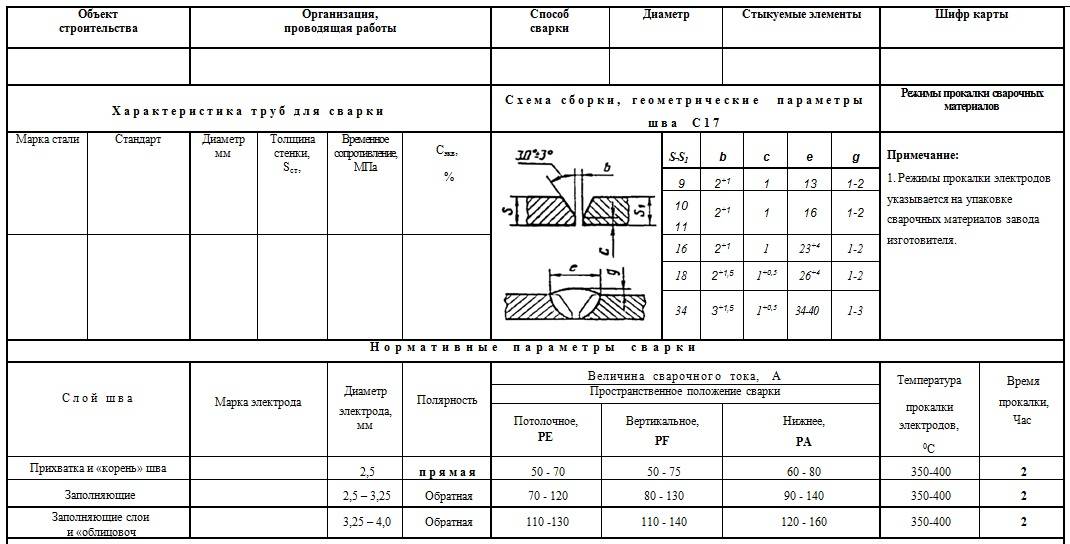

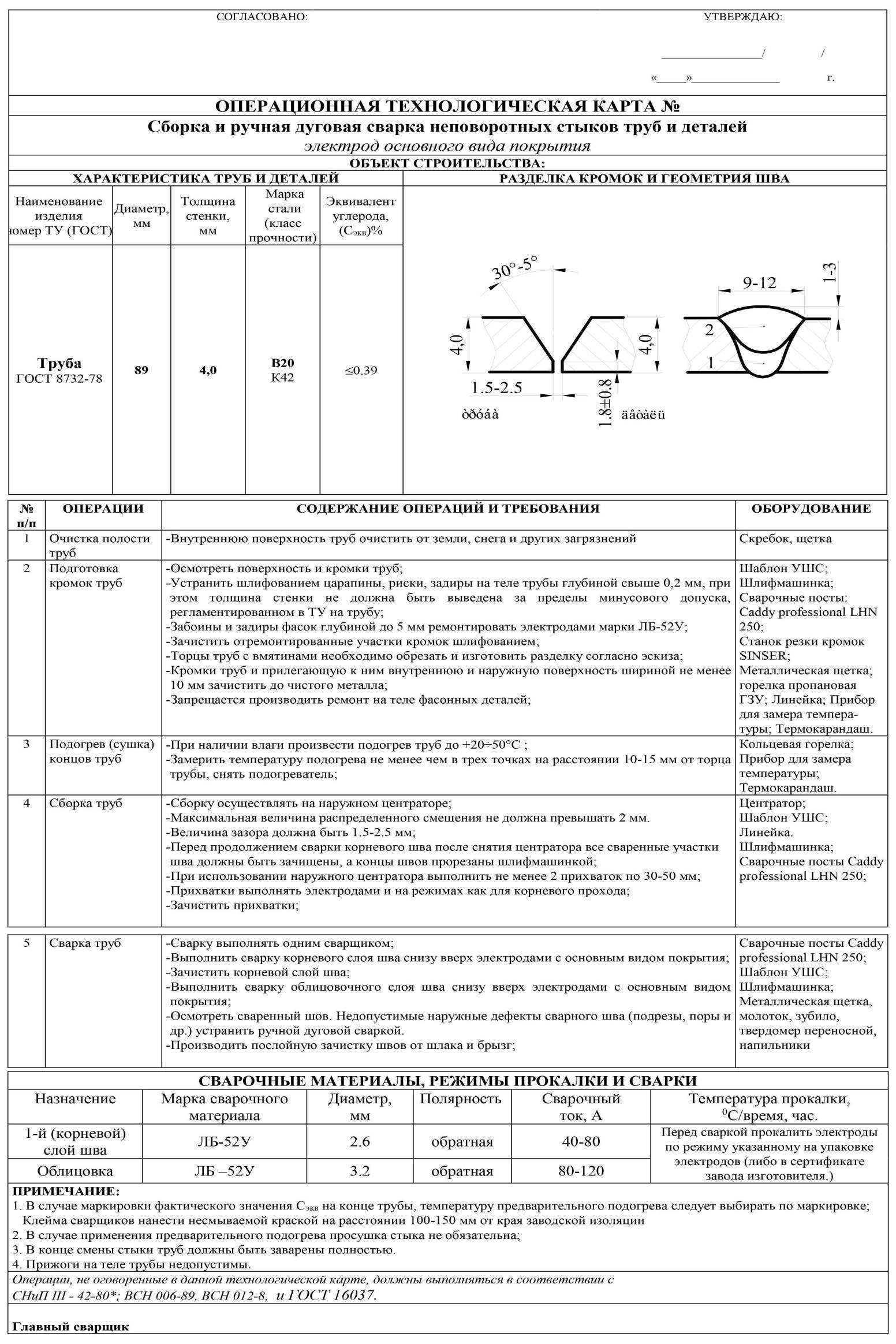

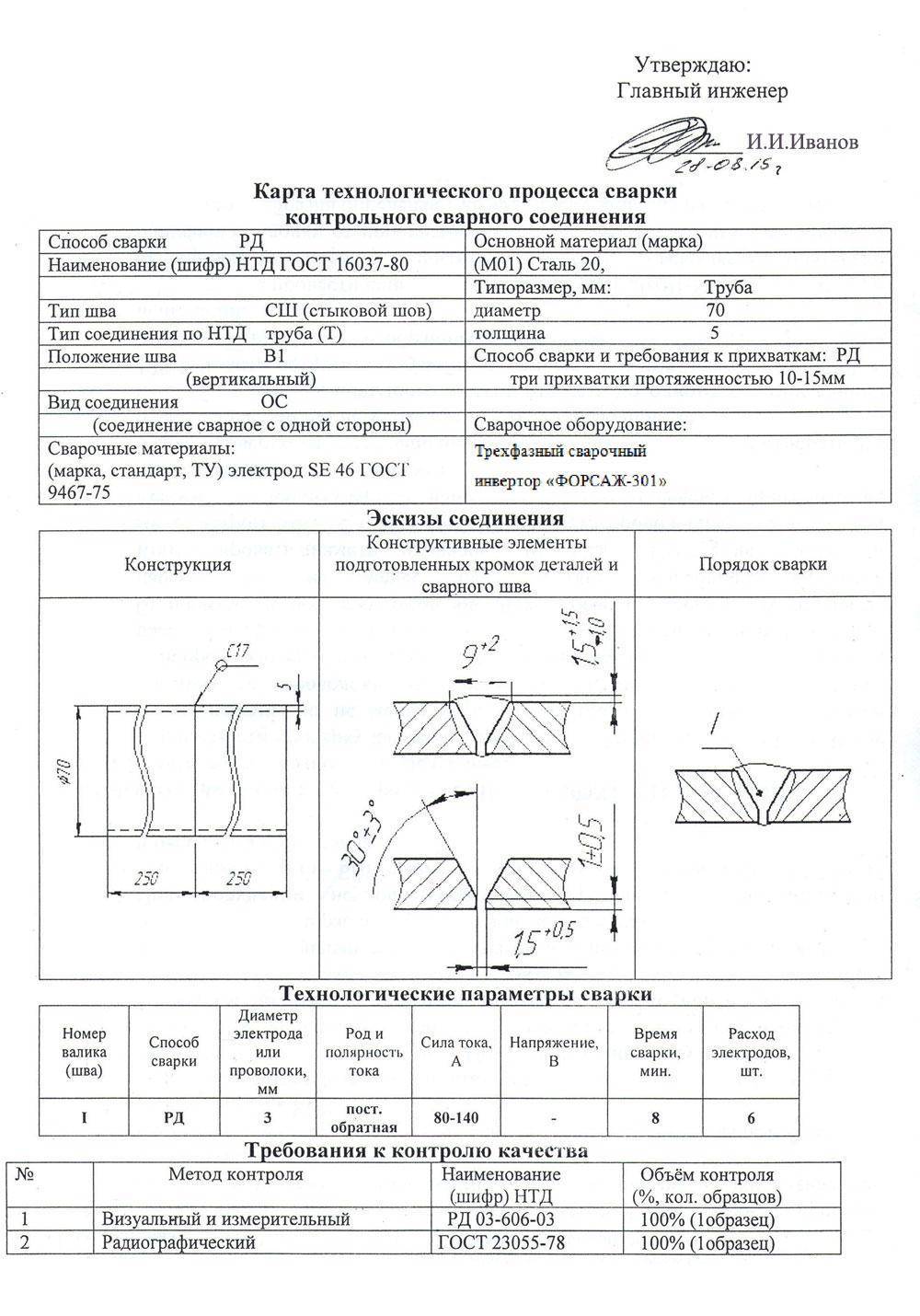

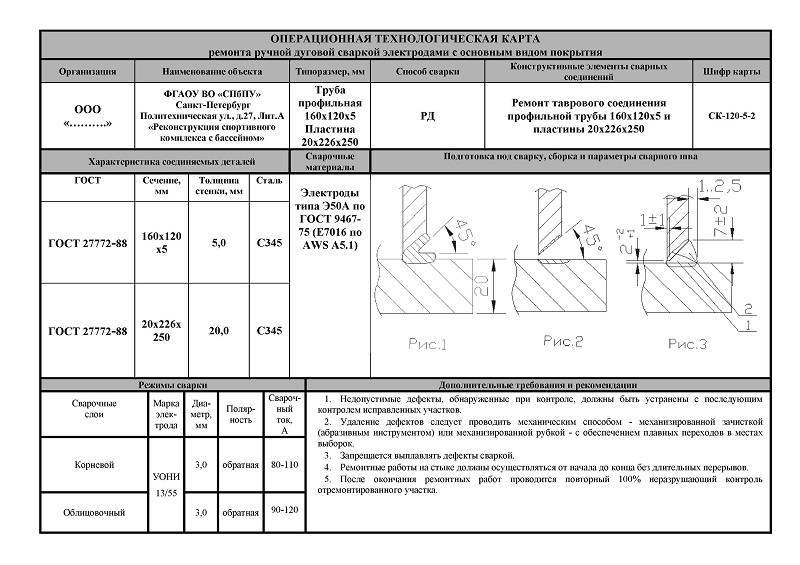

По каждой группе сварных соединений, выполняемых в процессе сборки объекта, должны указываться следующие технологические данные:

- информация о материале, из которого изготовлены соединяемые части объекта, включающая марки сталей, их физические и химические особенности;

- данные о необходимости предварительной подготовки деталей к сварке. Если должен быть применен скос кромок, необходимо привести точное описание геометрических характеристик, форму скоса и необходимые значения углов;

- описание применяемой технологии электродуговой сварки и конкретных аппаратов, посредством которых должна быть выполнена сварка. Указывается режим выполнения сварного соединения, перечень применяемых расходных материалов. Например, при применении ручной дуговой сварки указывается марка и диаметр применяемых электродов, ток при котором осуществляется сваривание, если предусмотрена аргонодуговая сварка, приводится форма применяемого электрода, род и полярность тока, расход газа.

Технологическую карту составляют по результатам исследовательской работы, в которую входят расчеты, эксперименты, подбор оптимальных материалов и многое другое.

Существует огромное количество шаблонов, позволяющих упростить составление карты. Разработанная технология не должна противоречить всем существующим нормам и правилам.

Какие данные должна содержать технологическая карта?

Технологические карты являются важнейшим средством нормализации и типизации производства. Они составляются с учетом использования прогрессивной технологии, комплексной механизации процесса и лучших примеров организации труда.

Единой формы технологической карты нет. Ее можно разработать и утвердить самостоятельно.

Такой проект будет учитывать все необходимые тонкости при выполнении поставленного задания в соответствии с потребностями предприятия. В то же время документ должен отвечать существующим государственным стандартам и нормам.

Данный документ подлежит утверждению в обязательном порядке. В нем должно быть указано название объекта, в котором будет проводиться сварка. Кроме технических данных, документ может включать информацию о составе рабочей группы и сроки выполнения задания.

Иногда отмечаются этапы выполнения поставленных заданий и общие трудозатраты. Могут указываться также затраты на ресурсы: электроэнергию, материалы, заработную плату.

Оформляется данный нормативный документ в виде таблицы с указанием всех перечисленных вопросов. Затем она утверждается руководителем предприятия или главным инженером и техническими службами.

Типовая карта на сварочные работы должна включать в себя:

- данные об используемом материале;

- информацию о сварном соединении, его параметры и расположение;

- данные о фиксации изделия;

- сведения о возможном подогреве конструкции;

- данные о параметрах сварки, включая: ток, напряжение дуги, скорость сварки, полярность, скорость подачи проволоки и т.д.;

- информацию о методах контроля шва;

- сведения об оборудовании и материалах, которые используются.

Разработка карты начинается с анализа выполняемого задания. Затем определяются условия сварки. Согласно с полученными данными выбираются нормативные документы, в соответствии с которыми будет осуществляться сварочный процесс.

В независимости от решаемых задач, будь то сваривание труб, сварка глушителя выхлопной системы автомобиля или других металлических конструкций, использование технологической карты является обязательным.

Данные нормативные документы должны использоваться на каждом предприятии. При строительстве объекта должен быть разработан комплект карт для всех сварных соединений. Хранится такая документация у главного инженера.

В технической документации указывается методика подготовки и контроля соединений. Осмотр выполненной работы осуществляется технической службой в соответствии с нормативными документами.

Это позволяет организовать последовательное функционирование всех служб и исключает любую путаницу. В результате, даже при наличии большого количества сварных швов, все они будут проверены, что гарантирует высокое качество выполняемых работ.

Несмотря на то, что технологические документы должны разрабатываться предприятием индивидуально для каждой задачи, на сегодняшний день они изготавливаются по типовым схемам. На данный момент уже создано большое количество шаблонов и изобретать что-то новое нет необходимости.

Практически все карты для трубопроводов, решеточных- и металлоконструкций и схожи между собой. Их отличает только наполнение.

Особенности

На больших производственных объединениях составлением технологической карты занимаются инженеры. На небольших предприятиях эту работу сварщики делают сами. Независимо от личности составителя работа начинается с внимательного анализа материала, который требуется сварить. Именно материал определяет выбор типа сварочного оборудования, расходных материалов и рабочих параметров. Если металл был изначально проанализирован правильно, то в дальнейшем не возникнет неожиданностей в работе, а конечный результат будет качественным.

Каждой технологической карте присваивается оригинальный шифр. Он нужен, чтобы идентифицировать карту среди прочих архивных материалов. Этот номер фиксируется в технической документации на готовую конструкцию. Карта подписывается специалистом, который ее составил.

Понятие о производственном процессе

Производственный процесс – совокупность всех действий людей и орудий производства, необходимых на данном предприятии для изготовления или ремонта выпускаемых изделий.

Производственный процесс включает:

— подготовку и обслуживание средств производства;

— получение материалов, полуфабрикатов, заготовок и их хранение;

— различные виды обработки – механическую, термическую и т.д.;

— сборку изделий, транспортирование;

— контроль качества на всех стадиях производства;

— покраску, отделку, упаковку готовой продукции и другие действия, связанные с изготовлением выпускаемых изделий, а также все работы по технической подготовке производства.

В ходе технической подготовки производства технологическое проектирование берёт на себя (30-40)% от трудоёмкости общей технической подготовки при мелкосерийном производстве, (40-50)% — при серийном и (50-60)% — при массовом производстве.

Часто трудоёмкость технологического проектирования многократно превосходит трудоёмкость конструирования машин (гусеничный трактор С — 80 — в 5 раз; кран мостовой – в 4,2 раза; гидро- и паровых турбин для электростанций – в 2,5 – 3 раза).

Технологический процесс (ТП) – это часть производственного процесса, включающая в себя последовательное изменение формы, размеров, свойств материала или полуфабриката, его внешнего вида и их контроль. В соответствии с ГОСТ 3.1109-82, технологический процесс – это часть производственного процесса, содержащая целенаправленные действия по изменению и (или) определению состояния предмета труда.

— технологические процессы механической обработки;

— технологические процессы сборки;

— технологические процессы литья;

— технологические процессы термической обработки;

— технологические процессы покрытий (химических, гальванических, окрасочных и т.д.).

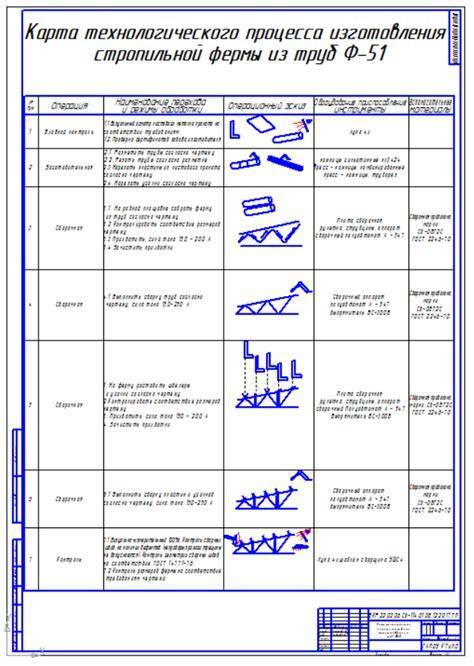

Согласно ГОСТ 3.1109-82, технологический процесс может быть проектным, рабочим, единичным, типовым, стандартным, временным, перспективным, маршрутным, операционным, маршрутно-операционным.

Единичный технологический процесс — ТП изготовления или ремонта изделия одного наименования, типоразмера и исполнения, независимо от типа производства.

Типовой технологический процесс — ТП изготовления группы изделий с общими конструктивными и технологическими признаками.

Групповой технологический процесс – ТП изготовления группы изделий с разными конструктивными, но общими технологическими признаками.

Маршрутный технологический процесс — ТП, содержащий сокращённое описание всех технологических операций в маршрутной карте в последовательности их выполнения без указания переходов и технологических режимов.

Операционный технологический процесс — ТП, содержащий полное описание всех технологических операций в последовательности их выполнения с указанием переходов и технологических режимов.

Маршрутно-операционный технологический процесс — ТП, содержащий сокращённое описание технологических операций в маршрутной карте в последовательности их выполнения с полным описанием отдельных операций в других технологических документах.

Организация труда на сварочном участке

Сварочные работы предназначены для ликвидации трещин, разрывов, поломок, а так же прикрепления кронштейнов, уголков и т. п. В АТП применяют электродуговую и газовую сварку. Работы газовой сварки обычно подразделяют на сварку деталей из толстолистовой стали и сварку тонколистовой стали кузовов, а так же тонкостенных деталей. Электросваркой ремонтируют массивные детали (раму).

Подготовка металла (деталей) к сварке.

Металл, идущий на изготовление сварных конструкций, предварительно очищают и выправляют.

Очистка должна производиться до сборки узла. В месте сварки кромки тщательно очищают от ржавчины, масла, влаги, окалины, загрязнений, наличие которых приводит к образованию пор и других дефектов

Особенно следует обратить внимание на зачистку в зазоре между кромками. Если в зазор уже собранного узла попали загрязнения, его следует тщательно продуть сжатым воздухом или прожечь пламенем горелки. Очистка производится ручными и механическими проволочными щетками, пламенем многофакельной горелки, абразивными кругами, травлением в растворах кислот и щелочей, промывкой растворителями

Очистка производится ручными и механическими проволочными щетками, пламенем многофакельной горелки, абразивными кругами, травлением в растворах кислот и щелочей, промывкой растворителями.

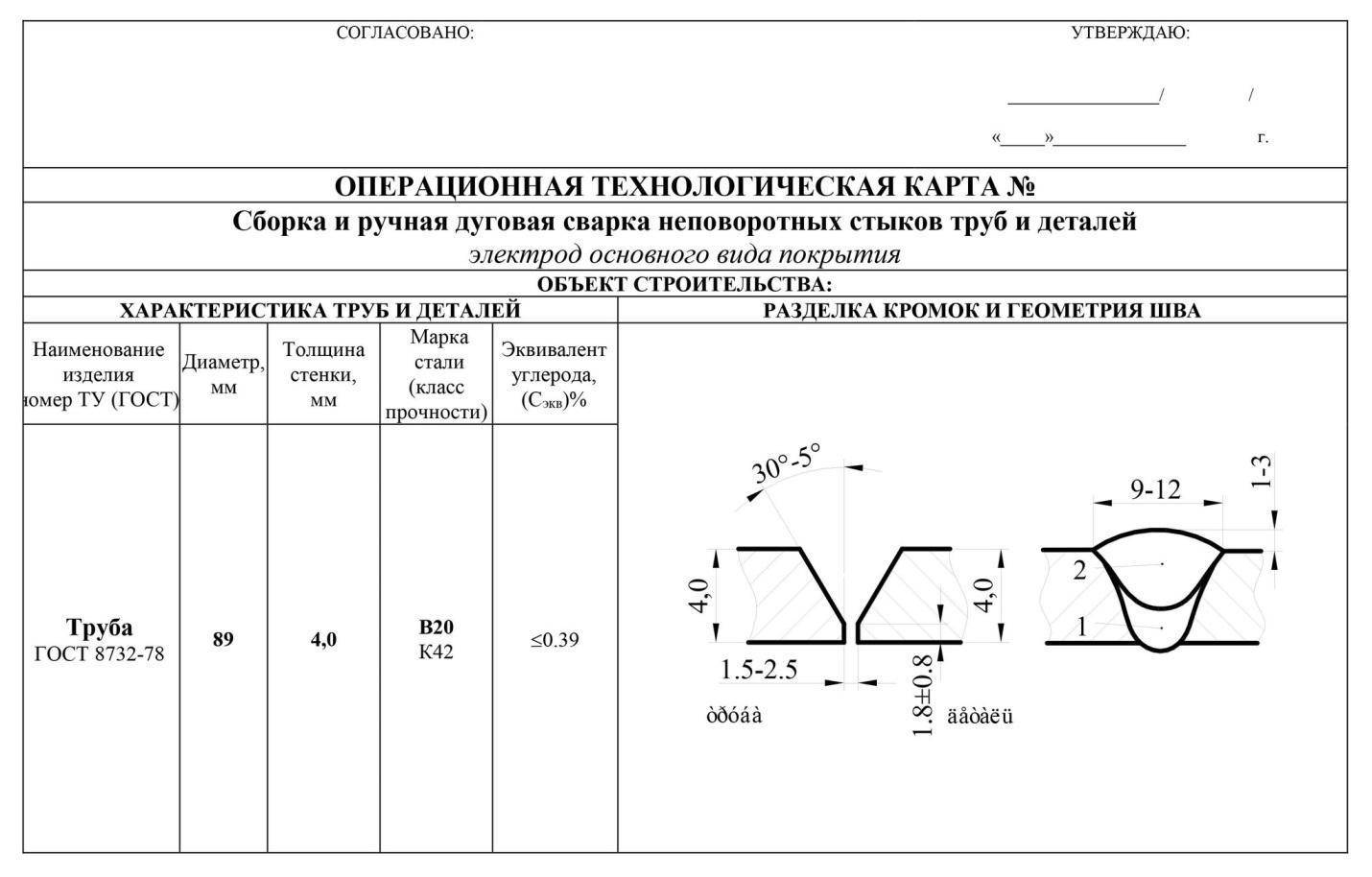

Перед сваркой кромки деталей, если это предусмотрено чертежами, подвергают обрезке, скосу и очистке.

Для обеспечения качественного провара и формирования сварного шва выполняют подготовку кромок под сварку Элементами геометрической формы подготовки кромок под сварку являются: угол разделки кромок , угол скоса одной кромки , зазор между стыкуемыми кромками и притупление. Существующие способы ручной дуговой сварки позволяют сваривать без разделки кромок металл ограниченной толщины — до 6 мм. Поэтому при сварке металла большой толщины необходимо разделывать кромки для доступа сварочной дуги вглубь соединения и полного проплавления кромок на всю толщину.

Сборка деталей под сварку

Более 30 % общей трудоёмкости изготовления сварных деталей и узлов составляют затраты труда на сборку деталей под сварку.

Сборка деталей под сварку выполняется с целью установления взаимного пространственного положения элементов сварных конструкций. Для уменьшения времени сборки, а также повышения её точности применяют различные приспособления: установочные детали, прижимные механизмы, стенды, кондуктор и др.

Сборку деталей под сварку выполняют несколькими способами. Наиболее рационален метод секционной сборки, предусматривающий сборку и сварку отдельных узлов, из которых состоит конструкция, а затем сборку и сварку всей конструкции.

Общие положения

Работы по сварке узлов и деталей металлоконструкций могут выполняться в различных помещениях, свободных от инженерных конструкций или при наличии оборудования, в открытых и закрытых, в холодных и утепленных. При выполнении сварочных работ, особенно в зимний период, должна быть включена проточно-вытяжная вентиляция при ее наличии, а при выполнении сварочных работ в закрытых для утепления помещениях при отсутствии вентиляции рекомендуется применять переносные вентиляционные устройства. При выполнении сварочных работ в помещениях с установленным оборудованием оборудование должно быть предохранено от попадания капель металла и окалины.

Общие сведения о сварочных соединениях

Сварным соединением называют элемент сварной конструкции, состоящий из двух или нескольких деталей конструкций и сварного шва, соединяющего эти детали (см. ГОСТ 5264-80. “Швы сварных соединений”).

При монтаже металлоконструкций встречаются следующие основные типы соединений: стыковые, нахлесточные, тавровые, угловые.

Стыковые соединения – самые типичные сварные соединения, в которых торцы или кромки соединяемых деталей располагаются так, чтобы между ними было расстояние 1-2 мм. Детали толщиной до 6 мм сваривают односторонним швом, а более 6 мм – двухсторонним швом.

Нахлесточные соединения осуществляются путем наложения одного элемента соединения на другой. Величина перекрытия должна быть не менее удвоенной суммы толщин свариваемых кромок изделия. Детали при сварке заваривают с обеих сторон.

Тавровые соединения – соединения, при которых торец одного элемента примыкает к поверхности другого элемента свариваемой конструкции под некоторым углом. Для получения прочного шва зазор между свариваемыми элементами должен составлять 2 3 мм.

Угловые соединения осуществляются при расположении свариваемых элементов под прямым или произвольным углом и сварка, выполняется по кромкам этих элементов с одной или с обеих сторон.

Все описанные выше сварные соединения выполняются швом, который представляет собой затвердевший наплавленный металл, соединяющий элементы сварной конструкции. Сварные швы подразделяются по следующим признакам: по положению относительно действующего усилия (рис.1), по положению в пространстве (рис.2), по внешней форме (рис.3).

Рис.1. Положение сварных швов относительно действующего усилия:

а) фланговый, б) лобовой, в) косой

Рис.2. Положение сварных швов в пространстве:

а) нижний, б) горизонтальный, в) вертикальный, г) потолочный

Рис.3. Внешние формы сварных швов:

а) выпуклый, б) нормальный, в) вогнутый

Диаметр электрода для сварки устанавливают в зависимости от толщины свариваемых кромок, вида сварного соединения и размеров шва. Для стыковых соединений приняты практические рекомендации по выбору диаметра электрода в зависимости от толщины свариваемых кромок:

Пример оформления технокарты

Рассмотрим использование технологической карты на примере работы с металлическими конструкциями. В первом пункте будет обозначена сфера использования техпроцесса. Тут указываются материалы, подлежащие сварке, нормативные расстояния между объектами, углы их наклона и количество необходимых швов.

Во втором пункте отмечены особенности работы с металлоконструкцией.

Тут обычно указываются такие данные:

- действия для подготовки изделий к работе с ними;

- виды соединений;

- пошаговое руководство выполнения сварки;

- техника безопасности при выполнении работы;

- количество рабочих;

- экономическая составляющая.

В данном пункте содержится исчерпывающая информация о выполнении работы. Тут можно не только ознакомиться с последовательностью действий, но и оценить затраты на выполнение поставленного задания.

Далее в строки вносятся данные с характеристиками используемых материалов. Именно эти параметры определяют требования, предъявляемые к работе. Тут могут указываться и некоторые дополнительные данные.

Отдельная строка посвящена нормативам сварки. Тут приводятся рекомендации и нормы техпроцесса. В данной графе детально указаны все действия для выполнения поставленной задачи.

Каждый шаг подробно расписан. Сварщик обязан строго придерживаться отмеченных рекомендаций. Отступление от них может привести к несоответствию выполненных работ заявленным требованиям.

Именно этот раздел является наиболее подробным. От правильного соблюдения всех указанных действий будет зависеть результат работы.

В последних строках указываются методики для контроля работы. Ниже ставится подпись ответственного разработчика карты. В дополнениях может быть указано все необходимое оборудование для выполнения задания.

Еще одним типовым технологическим документом является карта сварки труб. Она включает в себя такие же пункты, в металлических конструкциях. В первую очередь отмечается применимость данной карты к соответствующей области.

- особенности выполнения техпроцесса;

- критерии по оценке и приемке работ;

- техника безопасности;

- виды задач.

Главной составляющей документа является подробное руководство и последовательность выполнения операций. Отмечаются особенности визуальной оценки материалов пред выполнением работы. Отдельным пунктом указываются действия сварщика при обнаружении дефектов, превышающих установленные нормы.

В разделе, посвященном технике безопасности, указаны действия рабочего во время и перед выполнением работы. Описаны требования к рабочей площадке и используемому оборудованию.

Требования к качеству работ содержат перечисления методов проверки сварных швов и допустимые отклонения. При неудовлетворительных результатах контроля указывается порядок и способ исправления дефектов.

Операционно-технологические карты содержат все технические характеристики, необходимые для проведения сварки.

Чтобы в результате выполнения сварочных работ получить качественный результат, сварщик должен руководствоваться технологической картой. От ее правильного и корректного составления зависит надежность конечного изделия.

Отступление от норм и требований к сварке, указанных в нормативных документах, приведет к нарушению сварного соединения. Это может сказаться не только на качестве и надежности, выполненных работ, но и повлечь за собой необратимые последствия.

https://labequip.ru/karta-tehnologiceskogo-processa-svarki-oformlenie-naznacenie/