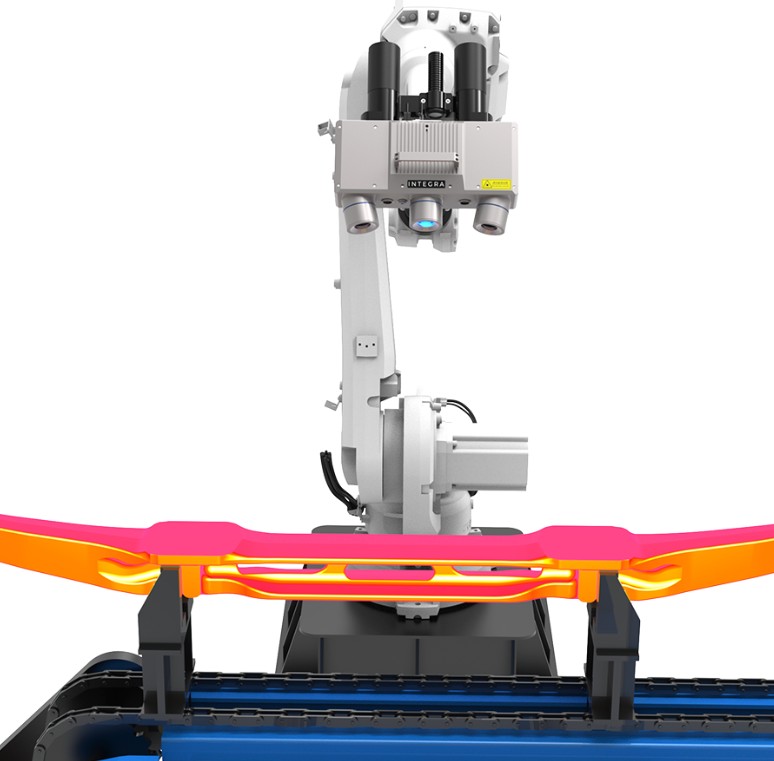

Современное промышленное производство не мысленно без точного измерения параметров и контроля качества продукции. Особую сложность представляет измерение геометрии деталей, подвергающихся воздействию экстремально высоких температур – именно с этой задачей успешно справляется инновационная система INTEGRA SCALA sH. Компании, ищущие решения для работы с раскалёнными заготовками, уже давно обращают внимание на автоматизированные комплексы и роботизированные методы. На странице https://www.metrologi.ru/ вы можете найти подробные технические характеристики, применение и уникальные возможности этого оборудования.

Технические новшества для измерения при 1100°C

Работа с металлическими деталями, нагретыми до температур, превышающих тысячу градусов, всегда сопровождалась риском для персонала и затруднениями в точности измерений. Новая система создана специально для автоматизации контроля на “горячих” участках производства, где ручные методы становятся неэффективными и небезопасными. Устройство поддерживает измерения при температурах до 1100°C, что позволяет использовать его во всех основных отраслях металлургии и тяжёлого машиностроения. Благодаря применению технологии фильтрации инфракрасного излучения и автономной системе охлаждения комплекс сохраняет стабильность измерений вне зависимости от окружающей среды.

Преимущества интеграции на горячих участках

- Роботизированное управление и дистанционный контроль исключают человеческий фактор и снижают риск травматизма.

- Автоматизация процессов способствует созданию полностью обезлюженных зон, в которых оборудование функционирует без постоянного вмешательства оператора.

- Точное определение геометрии деталей при любой температуре значительно сокращает количество брака и снижает производственные издержки.

- Специальная фильтрация ИК-излучения позволяет получать достоверные данные даже в условиях сильного нагрева.

Использование такой системы помогает обеспечить высокий уровень контроля качества мелкосерийных и массовых деталей, а её внедрение способствует переходу к принципиально новому уровню производства.

Функциональные возможности оборудования

Особенность этого комплекса – его способность справляться с измерением габаритов и форм деталей непосредственно после выхода из печей или другого термического оборудования. Система охлаждения поддерживает оптимальный температурный режим не только для самого устройства, но и для рабочих датчиков и камер. Это гарантирует надёжную работу всех компонентов и минимизацию потерь данных.

Основные технические параметры

- Температурная устойчивость до 1100°C с возможностью оперативной корректировки параметров измерения.

- Интеграция с промышленными роботами различных производителей и возможность программирования индивидуальных траекторий работы.

- Автономная система охлаждения, не требующая подключения к внешним источникам холодной воды или воздуха.

- Высокоточные оптические сенсоры и специализированные фильтры для работы в экстремальных условиях.

- Гибкая калибровка для быстрого перехода между различными типами деталей и изменением технологий производства.

Комплекс позволяет получать данные в реальном времени, формировать автоматические отчёты и интегрироваться в единые системы управления предприятием, что особенно ценно для крупных производственных площадок.

Автоматизация и безопасность производства

Главная задача внедрения подобных решений – обеспечить минимальное участие человека в опасных зонах и повысить общую производственную безопасность. Современные роботизированные системы, подобные этому комплексу, позволяют выстроить гибкую и практически полностью автономную линию контроля качества. Использование робототехники вместе с надежными датчиками дает возможность быстро реагировать на малейшие отклонения от нормы и своевременно выявлять дефекты.

Преимущества для разных отраслей

- В металлургии – повышение качества слитков, проката и готовых изделий за счёт исключительной точности геометрии.

- В машиностроении – уменьшение времени на контроль без необходимости останавливать технологическую цепочку.

- В энергетике – возможность работы с деталями турбин и котлов непосредственно после термической обработки.

- В производстве строительных металлоконструкций – надёжная проверка даже самых крупных заготовок без дополнительного охлаждения.

Переход к цифровым и автоматизированным системам измерения позволяет не только улучшить качество конечной продукции, но и сэкономить ресурсы, снизить издержки на обслуживание и ремонт оборудования.

Инновационный подход к контролю качества

Комплекс помогает устранить человеческую ошибку и добиться высокой воспроизводимости результатов. Благодаря точным алгоритмам обработки данных и инновационным сенсорным технологиям система самостоятельно корректирует свои параметры в зависимости от изменений температурного режима. Это позволяет непрерывно поддерживать оптимальный уровень контроля на всех стадиях производственного цикла.

Система легко интегрируется с промышленными ERP и MES-системами, что делает ее незаменимой частью цифрового завода будущего. Высокая скорость измерения, надёжная фильтрация и автоматическое формирование отчётности экономят время персонала и расширяют возможности использования комплексного контроля для всей производственной цепочки.

Внедрение INTEGRA SCALA sH способствует формированию новых стандартов качества и производственной эффективности. Благодаря применению современных решений производители могут не только решать задачи текущего контроля, но и закладывать фундамент для дальнейшей цифровизации своих предприятий. Безопасность, автоматизация и инновации становятся ключевыми преимуществами при выборе этого измерительного комплекса. Решения подобного класса позволяют компаниям уверенно развиваться, снижая издержки и повышая конкурентоспособность на мировом рынке. Применяя этот комплекс, предприятия выходят на новый уровень надежности и технологической зрелости.