Выбор между фрезеровкой меди и гравировкой зависит от конкретных задач, требований к качеству поверхности, точности и экономической эффективности. Обе технологии имеют свои преимущества и ограничения, которые необходимо учитывать при планировании производства.

Основные различия технологий

1. Принцип обработки

Фрезеровка меди

- Объемное удаление материала:

- Снятие значительных объемов меди (до нескольких мм за проход)

- Возможность обработки на большую глубину

- Создание сложных 3D-поверхностей и контуров

- Механическое резание:

- Использование вращающегося многолезвийного инструмента

- Образование стружки в процессе обработки

- Значительные усилия резания

Гравировка меди

- Поверхностное воздействие:

- Обработка на небольшую глубину (обычно до 1-2 мм)

- Точечное или линейное удаление материала

- Создание преимущественно 2D и 2.5D изображений

- Различные методы нанесения:

- Механическая гравировка фрезами малого диаметра

- Лазерная маркировка и гравировка

- Химическое травление

Технологические параметры сравнения

Точность и разрешение

| Параметр | Фрезеровка | Гравировка |

|---|---|---|

| Минимальный размер элемента | 0.1-0.5 мм | 0.01-0.1 мм |

| Точность позиционирования | ±0.01-0.05 мм | ±0.005-0.02 мм |

| Глубина обработки | До 100+ мм | 0.01-2.0 мм |

| Шероховатость поверхности | Ra 0.4-1.6 мкм | Ra 0.1-3.2 мкм |

Производительность и скорость

- Фрезеровка:

- Высокая скорость съема материала (до 50+ см³/мин)

- Одновременная обработка больших площадей

- Длительное время обработки для сложных 3D-форм

- Гравировка:

- Низкая скорость съема материала

- Последовательная обработка элементов

- Быстрое выполнение мелких деталей и надписей

Области применения

Когда выбирать фрезеровку?

- Производство функциональных деталей:

- Токопроводящие шины и контакты

- Элементы теплообменников

- Механические компоненты и корпуса

- Создание объемных элементов:

- 3D-формы и рельефные поверхности

- Детали с глубокими полостями и карманами

- Прецизионные механические узлы

- Серийное производство:

- Изготовление одинаковых деталей в количестве

- Высокие требования к механическим свойствам

- Необходимость соблюдения жестких допусков

Фрезеровка меди является предпочтительной технологией в случаях, когда требуются высокая точность размеров, сложная объемная геометрия и обеспечение функциональных характеристик детали. Рассмотрим подробнее ситуации, где фрезеровка демонстрирует неоспоримые преимущества.

1. Производство силовых электротехнических компонентов

Токопроводящие шины и шинопроводы

- Высокоточные контактные поверхности:

- Создание плоскостей с шероховатостью Ra 0.8-1.6 мкм для обеспечения максимального контакта

- Фрезеровка пазов под болтовые соединения с допуском ±0.05 мм

- Изготовление ответственных переходных элементов распределительных устройств

- Сложные геометрические формы:

- Производство шин с переменным сечением для оптимального распределения тока

- Создание изогнутых и пространственных конфигураций шинопроводов

- Изготовление элементов с интегрированными крепежными узлами

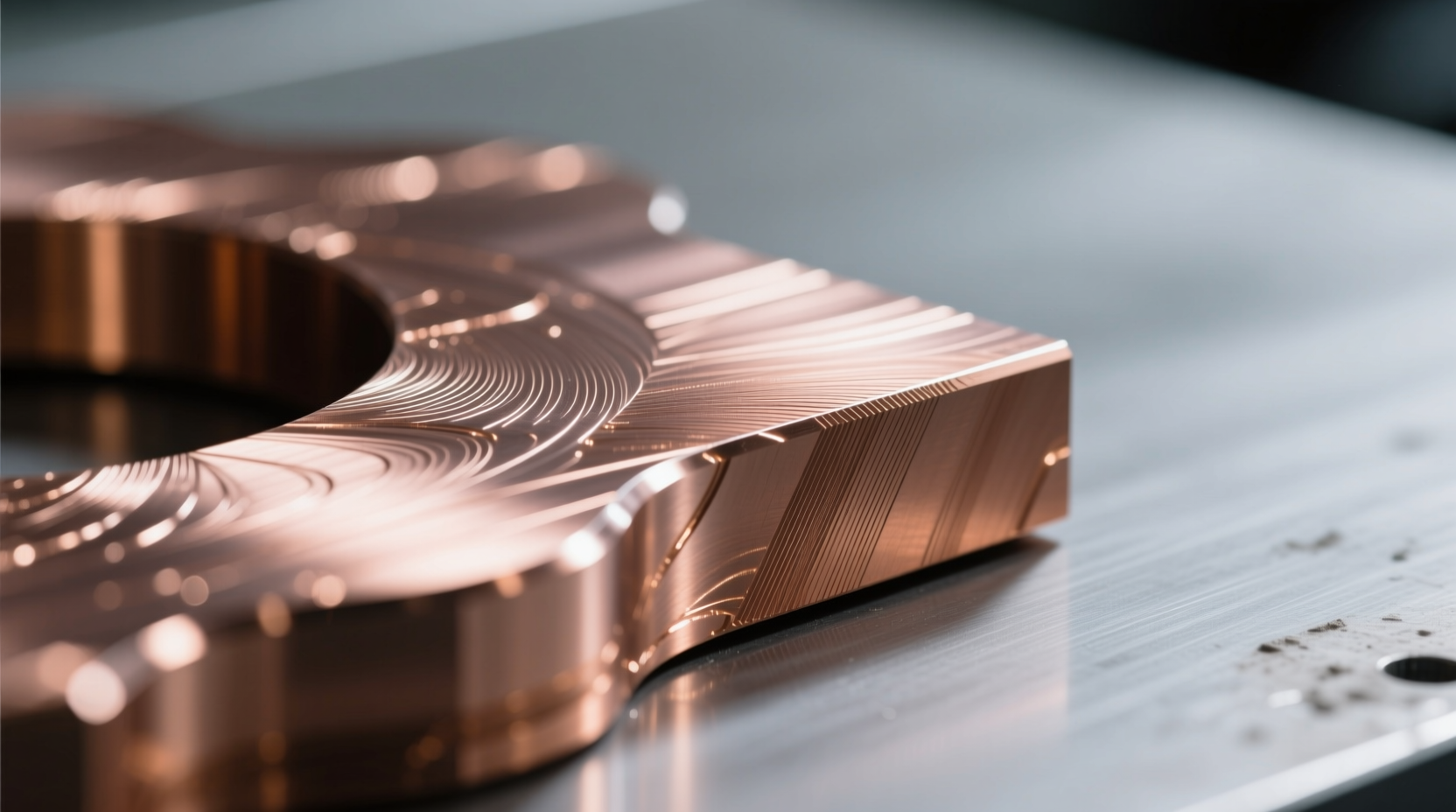

2. Теплообменное оборудование и системы охлаждения

Прецизионные теплоотводы

- Основания теплоотводов для мощных полупроводников:

- Фрезеровка плоскостей с отклонением от плоскостности не более 0.02 мм

- Создание сложных реберных структур для увеличения площади теплообмена

- Изготовление каналов для систем жидкостного охлаждения

- Теплообменные пластины и элементы:

- Производство пластин с турбулизаторами потока

- Фрезеровка сложных траекторий каналов для хладагента

- Создание интегрированных коллекторов и распределителей

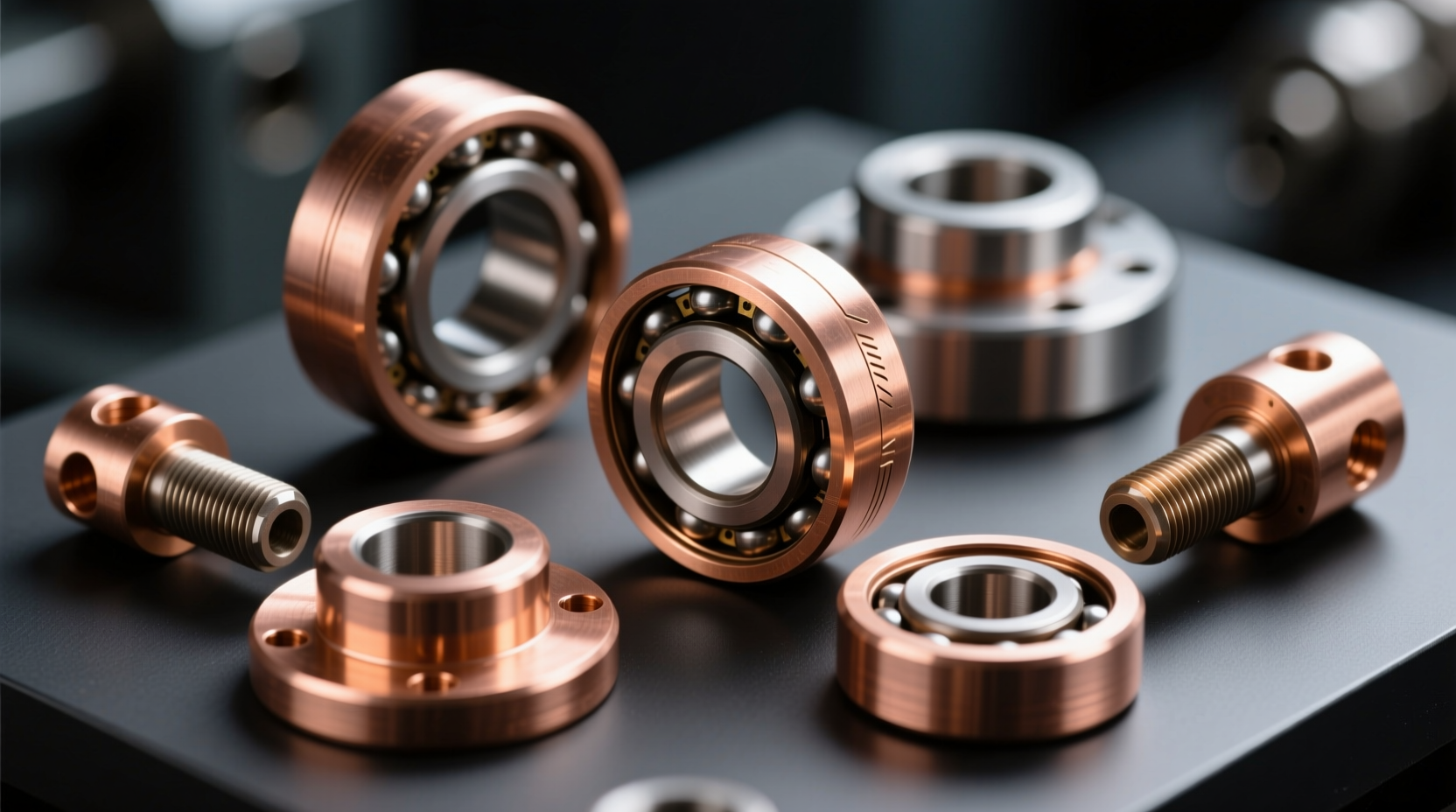

3. Механические и конструкционные элементы

Ответственные детали машин и механизмов

- Подшипниковые узлы и направляющие:

- Изготовление втулок скольжения с прецизионными посадочными поверхностями

- Фрезеровка направляющих с точностью позиционирования ±0.01 мм

- Создание сложных профилей для специальных применений

- Корпусные детали и основания:

- Производство корпусов измерительных приборов с высокой точностью

- Фрезеровка монтажных плат и оснований для точной механики

- Изготовление деталей с интегрированными элементами крепления

4. Авиакосмическая и оборонная промышленность

Критически важные компоненты

- Элементы систем заземления и молниезащиты:

- Изготовление токосъемных устройств с высокой надежностью

- Фрезеровка контактных групп для работы в экстремальных условиях

- Создание компонентов с гарантированными электрическими характеристиками

- Детали систем охлаждения электроники:

- Производство теплоотводов для бортовой электроники

- Фрезеровка каналов систем жидкостного охлаждения

- Изготовление элементов с требованиями по виброустойчивости

5. Медицинское оборудование и аппаратура

Компоненты диагностической техники

- Детали рентгеновского и томографического оборудования:

- Фрезеровка коллиматоров и диафрагм с высокой точностью

- Изготовление элементов систем позиционирования

- Создание деталей с требованиями биосовместимости

- Компоненты хирургического инструмента:

- Производство направляющих и фиксирующих элементов

- Фрезеровка сложных профилей для специализированного инструмента

- Изготовление деталей с требованиями стерилизуемости

6. Серийное и массовое производство

Оптимизированные технологические процессы

- Крупносерийное производство электронных компонентов:

- Изготовление контактных элементов разъемов и соединителей

- Фрезеровка теплоотводов для микропроцессоров и чипов

- Производство элементов печатных плат и монтажных оснований

- Автоматизированные производственные линии:

- Использование многошпиндельных фрезерных станков

- Внедрение роботизированных систем загрузки/выгрузки

- Применение систем активного контроля качества в процессе обработки

7. Специальные применения с особыми требованиями

Уникальные технические решения

- Вакуумные системы и ускорительная техника:

- Изготовление камер и волноводов с высокой точностью

- Фрезеровка элементов с требованиями сверхвысокого вакуума

- Создание деталей с особыми требованиями к чистоте поверхности

- Криогенное оборудование:

- Производство элементов систем сверхпроводящих магнитов

- Фрезеровка деталей с учетом теплового расширения при криогенных температурах

- Изготовление компонентов с требованиями сохранения свойств при низких температурах

Критерии выбора фрезеровки

| Критерий | Пороговое значение для выбора фрезеровки | Обоснование |

|---|---|---|

| Толщина удаляемого материала | Более 0.5 мм | Гравировка неэффективна для больших объемов |

| Требуемая точность размеров | Лучше ±0.05 мм | Фрезеровка обеспечивает высшую точность |

| Сложность геометрии | 3D-поверхности, сложные контуры | Фрезеровка позволяет создавать объемные формы |

| Требования к шероховатости | Ra лучше 1.6 мкм | Возможность получения высококачественной поверхности |

| Объем производства | Серия от 10 штук | Экономическая эффективность при серийном производстве |

| Механические нагрузки | Наличие значительных механических напряжений | Сохранение механических свойств материала |

Экономическое обоснование выбора

Анализ стоимости и эффективности

- Для серийного производства:

- Снижение себестоимости единицы продукции при увеличении тиража

- Возможность оптимизации технологического процесса

- Сокращение времени обработки за счет использования эффективных стратегий

- Для уникальных и сложных деталей:

- Обеспечение требуемых характеристик при однократном изготовлении

- Минимизация рисков за счет использования отработанных технологий

- Возможность создания деталей, недоступных для других методов обработки

Когда выбирать гравировку?

- Маркировка и идентификация:

- Нанесение серийных номеров и логотипов

- Создание шкал и измерительных линеек

- Маркировка электронных компонентов

- Декоративные применения:

- Художественная обработка поверхности

- Создание орнаментов и узоров

- Изготовление сувенирной продукции

- Прототипирование и мелкосерийное производство:

- Быстрое изготовление печатных плат

- Создание масок и шаблонов

- Изготовление индивидуальных изделий

Качество поверхности и точность

Особенности обработки

- Фрезеровка:

- Возможность достижения высокой чистоты поверхности

- Следы от инструмента могут требоваться дополнительная обработка

- Точность геометрических форм и размеров

- Гравировка:

- Четкие и резкие кромки гравированных элементов

- Возможность создания очень мелких деталей

- Ограничения по глубине и форме гравировки

Экономические аспекты

Стоимость и эффективность

| Критерий | Фрезеровка | Гравировка |

|---|---|---|

| Стоимость оборудования | Высокая | Умеренная-низкая |

| Стоимость инструмента | Высокая | Низкая |

| Время обработки | Зависит от сложности | Быстро для мелких элементов |

| Подготовка производства | Длительная | Быстрая |

| Экономичность для серии | Высокая | Низкая |

Оборудование и инструмент

Требования к оборудованию

- Фрезеровка:

- Мощные фрезерные станки с ЧПУ

- Жесткая конструкция для поглощения вибраций

- Системы подачи СОЖ под высоким давлением

- Специализированный инструмент большого диаметра

- Гравировка:

- Прецизионные гравировальные станки

- Высокооборотные шпиндели (20,000+ об/мин)

- Миниатюрный инструмент (фрезы 0.1-3.0 мм)

- Системы точного позиционирования

Практические рекомендации по выбору

Критерии выбора технологии

- Выбирайте фрезеровку, если:

- Требуется создание объемных деталей с сложной геометрией

- Необходимо снять значительный объем материала

- Важны механические свойства и точность размеров

- Планируется серийное производство

- Выбирайте гравировку, если:

- Нужно нанести маркировку или декоративные элементы

- Требуется высокая детализация мелких элементов

- Обработка ведется на готовых деталях

- Бюджет проекта ограничен

Комбинированный подход

- Последовательное применение:

- Фрезеровка основной геометрии детали

- Гравировка маркировки и мелких элементов

- Использование разных станков для различных операций

- Универсальные решения:

- Станки с возможностью как фрезеровки, так и гравировки

- Быстрая смена инструмента для разных операций

- Единая система программирования процессов

Выбор между фрезеровкой и гравировкой меди должен основываться на технических требованиях к изделию, объеме производства и экономических соображениях. Фрезеровка идеальна для создания функциональных деталей с сложной геометрией, тогда как гравировка превосходно подходит для маркировки, декорирования и обработки мелких элементов. Во многих случаях оптимальным решением является комбинирование обеих технологий для достижения наилучшего результата.