Поворот к безотходным решениям

Куда движется промышленность

В разных отраслях все чаще обсуждают, можно ли построить производство без отходов и приблизиться к циклической модели, где сырьё не пропадает бесследно, а возвращается в оборот. Компании тестируют новые подходы, комбинируют переработку, повторное использование и более точное планирование ресурсов, чтобы сократить потери материалов и энергии. Пока полностью замкнуть цикл удаётся не всем, но уже есть предприятия, которые отправляют на захоронение минимум отходов и показывают другим, что путь к более ответственным практикам реален. Для бизнеса это не только вопрос экологии, но и способ снизить расходы и укрепить репутацию в глазах клиентов и партнёров.

Цифровые инструменты как точка отсчёта

Калькулятор окон помогает наглядно увидеть, как точные расчёты снижают перерасход материалов и улучшают планирование проектов. Пользователь задаёт размеры, конфигурацию и параметры будущей конструкции, а сервис мгновенно показывает, сколько профиля, стеклопакетов и фурнитуры понадобится. Такие цифровые инструменты уменьшают вероятность ошибки, повышают прозрачность сметы и позволяют заранее оценить, где скрываются лишние затраты. Для производственных компаний подобные решения становятся частью общей стратегии рационального использования ресурсов и помогают выстраивать более предсказуемые цепочки поставок. Когда расчёт делает компьютер, а не человек «на глаз», риск лишних отходов заметно снижается.

Принципы обращения с ресурсами

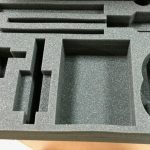

Чтобы подойти к цели, где производство без отходов перестаёт быть лозунгом, компании пересматривают весь жизненный цикл продукта — от конструкции до логистики. На практике это означает отказ от лишней упаковки, переход к многоразовым контейнерам, внедрение возвратной тары и создание сервисов по ремонту и обновлению оборудования. Всё чаще используются подходы, при которых отходы одного цеха становятся сырьём для другого участка, а материалы проектируются так, чтобы их было проще разобрать и переработать после окончания срока службы изделия.

Чем раньше на стадии проектирования заложен повторный оборот материалов, тем меньше потребность в дорогом сырье и сложных схемах утилизации.

Дополнительную роль играют энергетическая эффективность и точная настройка процессов, позволяющая снизить потребление воды, топлива и электроэнергии. В результате даже частичное внедрение таких принципов даёт ощутимый эффект: сокращаются затраты на сырьё и вывоз отходов, снижается экологическая нагрузка на регионы, где работают предприятия.

Реальные шаги и ограничения

Полностью исключить все виды отходов сложно, но стремление к максимально замкнутому циклу уже меняет подходы к управлению заводами и фабриками. На передний план выходят гибкие системы учёта, которые в режиме реального времени показывают, где образуются потери и какие операции требуют пересмотра. Наиболее заметные результаты дают проекты, в которых объединяются несколько направлений сразу: цифровой контроль, переработка, внедрение новых материалов и обучение персонала.

Что помогает двигаться вперёд

- Переход на конструкцию изделий, рассчитанную на разборку и ремонт.

- Использование вторичного сырья там, где это допустимо по техническим нормам.

- Создание партнёрств, в которых побочные продукты одного предприятия становятся ресурсом для другого.

- Инвестиции в обучение сотрудников и мотивацию соблюдать экологичные регламенты.

Даже если цель выглядит недостижимой, постепенное снижение доли отходов шаг за шагом даёт измеримый экономический и репутационный результат.

Производство без отходов всё чаще рассматривается не как недосягаемый идеал, а как ориентир, к которому предприятия могут поэтапно приближаться, пересматривая привычные практики и укрепляя свои позиции на рынке.