Общая схема доменного процесса — Студопедия

Общая схема и сущность доменного процесса. Распределение и движение газов и шихты в доменной печи. Распределение материалов на колошнике при загрузке доменной печи. Движение шихты. Образование чугуна и шлака. Чередования загрузки агломерата и кокса.

| Рубрика | Производство и технологии |

| Вид | реферат |

| Язык | русский |

| Дата добавления | 18.06.2013 |

| Размер файла | 28,8 K |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

Главным процессом производства стали и чугуна в настоящее время является доменный процесс, а наиважнейшим компонентом этого процесса является доменная печь.

Доменная печь является мощным и высоко производительным агрегатом, в котором расходуется огромное количество шихты и дутья.

Основным топливом доменной плавки является кокс — кусковой пористый материал из спекшийся углеродистой массы, получающейся при прокаливании каменного угля без доступа воздуха.

Доменный процесс стараются вести так, чтобы обеспечивался минимальный расход дефицитного и дорогостоящего кокса. В данном отчёте мы рассмотрим процессы, происходящие в доменной печи, и всё что с ними связано.

1. Общая схема и сущность доменного процесса

Доменный процесс представляет собой совокупность механических, физических и физико-химических явлений, протекающих в работающей доменной печи. Загружаемые в доменную печь шихтовые материалы — кокс, железосодержащие компоненты и флюс — в результате протекания доменного процесса превращаются в чугун, шлак и доменный газ.

В химическом отношении доменный процесс является восстановительно-окислительным: из оксидов восстанавливается железо, а окисляются восстановители. Однако доменный процесс принято называть восстановительным, так как цель его состоит в восстановлении оксидов железа до металла.

Агрегатом для осуществления доменного процесса служит печь шахтного типа (см. приложение 2). Рабочее пространство доменной печи в горизонтальных сечениях имеет круглую форму, а в вертикальном разрезе — своеобразное очертание, называемое профилем.

Важнейшим условием осуществления доменного процесса в рабочем пространстве печи является непрерывное встречное движение и взаимодействие опускающихся шихтовых материалов, загружаемых в печь через колошник, и восходящего потока газов, образующегося в горне при горении углерода кокса в нагретом до 1000-1200°С воздухе (дутье), который нагнетается в верхнюю часть горна через расположенные по его окружности фурмы. К дутью может добавляться технический кислород, природный газ, водяной пар.

Кокс поступает в горн нагретым до 1400-1500°С. В зонах горения углерод кокса взаимодействует с кислородом дутья. Образующийся в зонах горения диоксид углерода при высокой температуре и избытке углерода неустойчив и превращается в оксид углерода. Таким образом, за пределами зон горения горновой газ состоит только из оксида углерода, азота и небольшого количества водорода, образовавшегося при разложении водяных паров или природного газа. Смесь этих газов, нагретая до 1800-2000°С, поднимается вверх и передает тепло материалам, постепенно опускающимся в горн вследствие выгорания кокса, образования чугуна и шлака и периодического выпуска их из доменной печи. При этом газы охлаждаются до 200-450°С, а оксид углерода, отнимая кислород из оксидов железа, превращается частично в диоксид углерода, содержание которого в доменном газе на выходе из печи достигает 14 — 20%.

Шихтовые материалы загружают в доменную печь при помощи засыпного аппарата отдельными порциями — подачами. Они располагаются на колошнике чередующимися слоями кокса, руды или агломерата и флюса при работе на не полностью офлюсованном агломерате. Загрузку подач производят через 5-8 мин. по мере освобождения пространства на колошнике в результате опускания материалов.

В процессе нагревания опускающихся материалов происходит удаление из них влаги и летучих веществ кокса и разложение карбонатов. Оксиды железа под действием восстановительных газов постепенно переходят от высших степеней окисления к низшим, а затем — в металлическое железо по схеме: Fe2O3 ® Fe3O4 ® FeO ® Fe.

Свежевосстановленное железо заметно науглераживается еще в твердом состоянии. По мере науглераживания температура плавления его понижается. При температуре 1000-1100°С восстановление железа почти заканчивается и начинают восстанавливаться более трудновосстановимые элементы — кремний, марганец и фосфор. Науглероженное железо, содержащее около 4% углерода и некоторое количество кремния, марганца и фосфора, плавится при температуре 1130-1150°С и стекает в виде капель чугуна в горн. В нижней половине шахты начинается образование жидкого шлака из составных частей пустой породы руды и флюса. Понижению температуры плавления шлака способствуют невосстановленные оксиды железа и марганца. В стекающем вниз шлаке под действием возрастающей температуры постепенно расплавляется вся пустая порода и флюс, а после сгорания кокса — и зола.

При взаимодействии жидких продуктов плавки с раскаленным коксом в заплечиках и горне происходит усиленное восстановление кремния, марганца и фосфора из их оксидов, растворенных в шлаке. Здесь же поглощенная металлом в ходе плавки сера переходит в шлак. Железо и фосфор печи полностью восстанавливаются и переходят в чугун, а степень восстановления кремния и марганца и полотна удаления из чугуна серы в большой мере зависят от температурных условий, химического состава шлака и его количества.

Жидкие чугун и шлак разделяются в горне благодаря различным удельным массам. По мере скопления их в горне чугун выпускают через чугунную летку, а шлак — через шлаковые летки (верхний шлак) и чугунную летку во время выпуска чугуна (нижний шлак).

Все перечисленные процессы протекают в доменной печи одновременно, оказывая взаимное влияние.

2. Распределение и движение газов и шихты в доменной печи

Высокопроизводительная и экономичная работа доменной печи в значительной мере зависит от того, как организовано движение и распределение газов и шихты в ее рабочем пространстве. Движение газов и распределение их в печи определяется множеством факторов, но главным из них являются гранулометрический состав шихты и ее распределение на колошнике во время загрузки и перераспределение при движении в доменной печи. В свою очередь и движущийся газовый поток влияет на распределение шихты.

Читать статью Где находят и как добывают алюминий: основные источники и процессы

Газы в доменной печи движутся через столь шихты снизу вверх под действием разности давлений, зависящей от величины сопротивления загруженной в печь шихты и количества воздуха, нагнетаемого в горн воздуходувной машиной. Проходя путь 24-26 м в течение нескольких секунд, газовый поток должен выполнить тепловую и восстановительную работу и обеспечить ровный сход шихтовых материалов от колошника к горну. Исходя из этих функций газового потока к распределению газов предъявляются противоречивые требования. Для наиболее полного использования тепла и восстановительной способности газового потока газы по сечению печи должны распределяться равномерно, иными словами, температура и состав газов во всех точках сечения доменной печи должны быть одинаковыми, а шихта — в равной мере нагретой и восстановленной.

Читать статью Процессы восстановления — Доменный процесс

Для обеспечения ровного схода шихты газовый поток по сечению печи должен распределяться неравномерно, проходя в большем количестве у стен и в осевой зоне печи, т.е. там, где чаще всего бывает меньше руды или агломерата.

В действительности же в доменной печи невозможно достичь равномерного распределения газов по сечению вследствие специфических особенностей доменного процесса и конструкции доменной печи.

Наиболее важным показателем, характеризующим распределение газового потока по сечению столба шихты, является сопоставление количеств газов, проходящих через равновеликие площади заполненного шихтой сечения печи в единицу времени.

3. Распределение материалов на колошнике при загрузке доменной печи

Исходя из требований, предъявляемых к распределению газов в доменной печи, материалы при загрузке должны распределяться неравномерно по сечению печи как по крупности, так и по компонентам шихты. У стен должно сосредотачиваться больше крупного агломерата с целью лучшего использования периферийных газов, а у оси — больше кокса. Большое количество мелких фракций железосодержащих компонентов у стен печи недопустимо во избежание тугого хода. Основную часть мелких фракций необходимо располагать в промежуточном кольце между периферией и центром.

По окружности печи материалы должны, наоборот, распределяться строго равномерно, т.е. так, чтобы любая окружность горизонтального сечения была кривой равного содержания диоксида углерода в газе и кривой одинаковой температуры.

Этим условиям распределения шихты удовлетворяет принятый способ загрузки материалов при помощи конуса и воронки. Шихтовые материалы — кокс, железосодержащие компоненты и флюс — загружают в доменную печь отдельными порциями, называемыми подачами. Количественное соотношение компонентов шихты в каждой подаче строго постоянное. Оно определяется расчетом шихты. Материалы на колошник подают специальными тележками — скипами, перемещающимися по рельсам наклонного моста. Объем материалов одной подачи соответствует объему нескольких скипов, поэтому подача на колошник подается по частям несколькими скипами. При этом одну часть скипов подачи загружают коксом, а другую — железосодержащими компонентами и флюсом. При полностью офлюсованном агломерате подача состоит только из скипов с агломератом и коксом.

4. Движение шихты в доменной печи

В доменной печи шихта опускается под действием своей массы в пространство, освобождающееся в результате уменьшения ее объема при протекании различных процессов, основными из которых являются горение углерода кокса в фурменных очагах, расход углерода кокса на прямое восстановление, образование и плавление чугуна и шлака, а также уплотнение шихты при движении. 44-52% общего уменьшения объема шихты приходится на горение углерода, 11-16% — на прямое восстановление, 25-35% — на плавление чугуна и шлака и 5-15% — на уплотнение материалов. Из этого следует, что уменьшение объема шихты происходит главным образом в очагах горения перед фурмами, а фурменные очаги можно уподобить своеобразным воронкам, через которые движется основная масса шихты.

Периферийное расположение зон горения приводит к преимущественному движению шихты на периферии печи. Скорость движения шихты в периферийном кольце колошника составляет 90 — 140, а в центре 70 — 120 мм/мин. Длительность пребывания шихты в печи изменяется в пределах от 5,5 до 7 ч. Активизация работы центра печи всегда приводит к существенному увеличению скоростей опускания шихты в осевой зоне и уменьшению разности скоростей движения шихты на периферии и в центре.

Повышение скорости схода шихты на периферии колошника объясняется и другими причинами, главной из которых являются расширение шахты книзу и более интенсивное по сравнению с коксом движение железорудных компонентов, располагающихся в большом количестве на периферии.

В результате неодинаковой скорости движения шихты в рабочем пространстве печи одновременно загруженные в печь материалы приходят в горн неодновременно. Это явление называется опережением, которое необходимо учитывать при изменении условий работы, печи, связанных с переходом на выплавку другого вида чугуна, изменением качества материалов.

5. Образование чугуна и шлака

Восстановленное в доменной печи из руды железо поглощает углерод и другие элементы, образуя чугун. Процесс науглераживания железа начинается с момента его появления в виде твердой губки в зоне умеренных температур. Механизм науглераживания железа сводится к следующему. Свежевосстановленное железо служит катализатором реакций разложения оксида углерода на сажистый углерод и диоксид углерода. Эта реакция протекает на поверхности губки. Обладая повышенной химической активностью, сажистый углерод взаимодействует с атомами железа и образует карбиды железа. Науглераживание губчатого железа уже заметно протекает при 400 — 500°С. По мере науглераживания железа температура плавления его понижается. Если чистое железо плавится при 1539°С, то сплав железа с углеродом, содержащий 4,3% С, плавится при 1135° С. Однако науглераживание железа в твердом состоянии является лишь начальной стадией этого процесса, способствующей понижению температуры плавления металла. Более интенсивно науглераживание протекает после перехода металла в жидкое состояние. Капли металла, стекая в горн печи, контактируют на поверхности кусков раскаленного кокса с углеродом, в результате чего содержание углерода в сплаве резко возрастает. На горизонте фурм за пределами зон горения содержание углерода в чугуне достигает 3,8 — 4,0%. Окончательное науглераживание металла происходит в горне печи.

Переход других элементов в чугун (марганца, кремния, фосфора и серы) осуществляется по мере их восстановления на различных горизонтах рабочего пространства печи. Марганец при выплавке передельного чугуна заметно переходит в металл уже в распаре, однако наиболее интенсивное насыщение чугуна марганцем происходит в заплечиках и горне при восстановлении марганца. Основная масса кремния переходит в чугун в нижней части заплечиков и в горне. Содержание фосфора в пробах металла из распара почти такое же, как и в конечном чугуне, а иногда и выше. Это объясняется тем, что в металл из распара, попадает не только фосфор, который восстановился здесь и выше, но и фосфор, возгоняющийся из нижних горизонтов печи. Фосфор начинает переходить в металл уже в нижней части шахты.

Читать статью Марки стали

Окончательное содержание углерода в чугуне не поддается регулированию и зависит от элементов в сплаве. Марганец и хром, являясь корбидообразующими элементами, способствуют увеличению содержания углерода в чугуне. Кремний и фосфор, образуя более прочные с железом соединения, разрушают карбиды железа и понижают содержание углерода в чугуне. Если в передельноммаломарганцовистом чугуне содержится 4 — 4,6% углерода, то в зеркальном чугуне, содержащем 10 — 25% марганца, углерода содержится 5-5,5%, а в 75%-ом ферромарганце содержание углерода достигает 7 — 7,5%. Наоборот, в литейном чугуне, содержащем 2,5% кремния, содержание углерода не превышает 3,5%, а в ферросилиции содержание углерода понижается до 2% и ниже.

Читать статью Описание технологических процессов в доменном производстве — Разработка системы автоматического управления загрузкой доменной печи

Содержание марганца и кремния сильно влияет на структуру чугуна, что имеет очень важное значение при производстве литейного чугуна, используемого в машиностроении. Известно, что углерод в чугуне может находиться в химически связанном состоянии в виде карбида и в свободном состоянии в виде графита. В литейном чугуне благодаря повышенному содержанию кремния значительная часть углерода находится в виде графита, что способствует повышению прочности отливок. В изломе такой чугун имеет серый цвет. Увеличение содержания карбидов железа в чугуне повышает его хрупкость. В изломе такой чугун имеет белый цвет. Качество чугуна для отливок также зависит и от условий выплавки чугуна в доменной печи.

6. Образование шлака

В доменной печи шлак образуется под действием высоких температур в результате плавления пустой породы железосодержащих материалов и флюса, к которым в горне присоединяется зола сгоревшего кокса. Шлакообразующими оксидами являются SiO2, CaO, MgO, Al2O3, FeO, MnO, а также сульфиды металлов, преобладающим из которых является CaS.

Образованию шлака предшествуют процессы размягчения и спекания пустой породы и флюса, сопровождающиеся образованием твердых растворов и различных химических соединений. Эти процессы представляют собой промежуточное звено при переходе вещества из твердого состояния в жидкое. Чем больше температурный интервал, в котором протекает превращение шлакообразующих компонентов из твердого состояния в жидкое, тем большую часть по высоте печи занимает вязкая масса, заполняющая пустоты между кусками кокса и препятствующая движению и распределению газов. В связи с этим температурный интервал размягчения шлакообразующих компонентов должен быть по возможности меньшим.

В процессе шлакообразования различают первичный, промежуточный и конечный шлаки. Первичный шлак появляется в начальной стадии шлакообразования в результате плавления легкоплавких соединений. Первичный шлак, перемещаясь в зоны с более высокими температурами, нагревается, а химический состав его непрерывно изменяется в следствии восстановления железа и марганца из соответствующих оксидов и растворения в шлаке новых количеств CaO и MgO, увеличивающих количество шлака. Конечный шлак образуется в горне после растворения в шлаке золы сгоревшего кокса и остатков извести и окончательного распределения серы между чугуном и шлаком.

С применением офлюсованного агломерата условия шлакообразования изменяются. Присутствие извести в агломерате обеспечивает хороший контакт шлакообразующих оксидов, по этому их размягчение при нагреве и образование первичного шлака протекает в сравнительно не большой зоне по высоте печи, от чего значительно повышается газопроницаемость этой зоны. Восстановление железа из офлюсованного агломерата протекает интенсивнее и равномернее по сечению, вследствие чего в первичном шлакообразовании участвует меньшее количество FeO, а зона начала образования шлака смещается в область более высоких температур.

7. Движение материалов в доменной печи

Шихтовые материалы, загружаемые на колошник доменной печи, медленно двигаются вниз. Продолжительность пребывания материалов в доменной печи составляет 4-6 ч. Опускание шихты происходит благодаря освобождению объема из-за сгорания кокса, образования жидких продуктов плавки, уплотнения материалов. Поскольку основное количество кокса сгорает в фурменной области, то здесь и происходит основное движение материалов. Скорость опускания на периферии печи больше, чем по оси, например перемещение материалов по периферии колошника составляет до 140 мм/мин, а в центре 70-120 мм/мин. В верхней части горна около *фурм в шихте образуются кратеры — зоны сгорания кокса. В центре столб шихтовых материалов, в основном кокс, постепенно погружается в жидкий шлак и выносится снизу к очагам горения.

Навстречу твердым материалам с большой скоростью по всему сечению печи движется газовый поток. Газы образуются при сгорании кокса около фурм. Длительность пребывания газа в доменной печи 3 с. За это время газы максимально отдают тепло холодным материалам и восстанавливают оксиды металлов. Для равномерного распределения газового потока по сечению доменной печи большое значение имеет газопроницаемость столба сырых материалов. Поскольку дутье поступает в печь в периферийной области, то в первую очередь газы поднимаются вверх вдоль стенок печи, тем более, что газосопротивление в этой области меньше, чем в центральных частях печи. Для выравнивания сопротивления потоку газов стремятся загружать печь так, чтобы у стен располагался более толстый слой агломерата, газосопротивление которого больше, чем у кокса, а в центральной части печи находилось больше кокса. Распределение шихты на колошнике печи зависит от различных факторов.

Зазор между кромкой большого конуса и стенкой колошника. Если посмотреть сверху на засыпанные в печь материалы, то можно увидеть неровную поверхность с кольцевым гребнем (рис. 33, а). При малом зазоре 6i между кромкой конуса и стенкой печи гребень засыпи приближается к стенке. При увеличении зазора до б2 гребень удаляется от стен, на периферию падают крупные куски шихты. Выбирают оптимальный зазор (800 — 1050 мм) для того, чтобы не получал развития ни чрезмерный осевой поток газа, ни периферийный.

Уровень засыпи в печи. Под уровнем засыпи понимается расстояние от кромки большого конуса в опущенном состоянии до поверхности шихтовых материалов в печи. Это расстояние измеряется с помощью двух механических зондов, опущенных в печь. С увеличением высоты падения кусков шихты до Zi2 гребень засыпи приближается к стенам печи; наоборот, при малом расстоянии от кромки конуса до поверхности шихты hi гребень перемещается к центру. Обычно уровень засыпи не превышает 1-2 м.

Влияние массы подачи. Распределение шихты в доменной печи можно регулировать, изменяя количество материалов, единовременно ссыпаемых в печь с поверхности большого конуса. Кокс имеет меньший угол естественного откоса, чем агломерат, поэтому слой агломерата получается более толстым у стенок печи. С уменьшением массы подачи в центре можно создать зону, в которой не будет агломерата (только кокс). В этом случае газы пойдут по оси печи. С увеличением массы подачи слой кокса в центре будет перекрываться агломератом и газовый поток от периферии будет отклоняться к стенкам печи.

Изменение порядка загрузки. От чередования загрузки агломерата, кокса, известняка также зависит распределение материалов. Все вместе взятое позволяет организовать наилучшим образом ход печи. Возникающие в ходе кампании доменной печи неполадки: неравномерный ход, образование настылей на стенках и др. снижают суточную выдачу чугуна. Если не принять должных мер, то нарушения равномерного хода домны усиливаются и могут привести к серьезным осложнениям вплоть до остановки печи. Поэтому уметь правильно вести доменную печь — это большое искусство, требующее не только хорошего знания процесса выплавки чугуна, но и большого производственного опыта.

Список литературы

доменный шихта печь шлак

1. Доменное производство. В.В. Полтавец, М., 1981.

2. Металлургия чугуна. Е.Ф. Вегман, М.: Металлургия, 1978.

3. Основы металлургического производства. В.К. Бабич, Н.Д. Лукашин, 1988.

Общая схема доменного процесса

Доменный процесс представляет собой совокупность механических, физических и физико-химических явлений, протекающих в работающей доменной печи. Шихтовые материалы – кокс, железосодержащие компоненты и флюс – в результате протекания доменного процесса превращаются в чугун и шлак и доменный газ (рисунок 5.1).

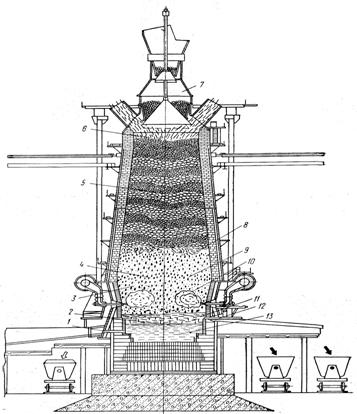

В химическом отношении доменный процесс является восстановительно-окислительным: из оксидов восстанавливается железо, а окисляются восстановители. ДП – агрегат шахтного типа, ее рабочее пространство в горизонтальных сечениях имеет круглую форму, а в вертикальном разрезе – своеобразное очертание, называемое профилем. Профиль печи (рис. 1) состоит из элементов: горна 2, заплечиков 3, распара 4, шихты 5 и колошника 6. Форма профиля и размеры его элементов определены сущностью процессов, протекающих в доменной печи.

Важнейшим условием осуществления доменного процесса в рабочем пространстве печи является непрерывное встречное движение и взаимодействие опускающихся шихтовых материалов, загружаемых в печь через колошник, и восходящего потока газов, образующегося в горне при горении углерода кокса в нагретом до 1000–1200°С воздухе (дутьё), который нагнетается в верхнюю часть горна через расположенные по его окружности фурмы. К дутью может добавляться технический кислород, природный газ, водяной пар.

Кокс поступает в горн нагретым до 1400 – 1500° С. В зонах горения 10 углерод кокса взаимодействует с кислородом дутья по реакциям:

Образующийся в зонах горения диоксид углерода при высокой температуре и избытке углерода неустойчив и превращается в оксид углерода по реакции:

СО2 + С→ 2СО — 165,797 МДж (39600 ккал).

За пределами зон горения горновой газ состоит только из оксида углерода, азота и небольшого количества водорода, образовавшегося при разложении водяных паров или природного газа. Смесь этих газов содержит, %: 32–36 СО; 57–64 N2 и 1–1 Н2 и нагретая до 1800 – 2000°С, поднимается вверх и передает тепло материалам, опускающимся в горн вследствие выгорания кокса, образования чугуна и шлака и периодического выпуска их из доменной печи. При этом газы охлаждаются до 200 – 450° С, а оксид углерода, отнимая кислород из оксидов железа, превращается частично в диоксид углерода, количество которого в доменном газе на выходе из печи достигает 14 – 20%. Кроме оксида углерода, восстановителями являются водород и твердый углерод.

ШМ загружают в доменную печь при помощи засыпного аппарата 7 отдельными порциями – подачами. Они располагаются на колошнике чередующимися слоями кокса, руды или агломерата и флюса при работе на не полностью офлюсованном агломерате. Загрузку подач производят через 5–8 мин по мере освобождения пространства на колошнике в результате опускания материалов.

В процессе нагревания опускающихся материалов происходит удаление из них влаги и летучих веществ кокса и разложение карбонатов. Оксиды железа под действием восстановительных газов СО и Н2, а при температуре выше 1000° С и твердого углерода кокса постепенно переходят от высших степеней окисления к низшим, а затем – в металлическое железо по схеме: Fe2О3 → Fe3О4 → FeO → Fe.

Свежевосстановленное железо науглероживается еще в твердом состоянии. По мере науглероживания температура плавления его понижается. При температуре 1000 – 1100 °С восстановление железа почти заканчивается и начинают восстанавливаться более трудновосстановимые элементы – кремний, марганец и фосфор. Науглероженное железо, содержащее около 4% углерода и некоторое количество кремния, марганца и фосфора, плавится при температуре 1130 – 1150°С и стекает в виде капель чугуна в горн. В нижней половине шахты начинается образование жидкого шлака из составных частей пустой породы руды и флюса (SiO2, А12О3, CaO, MgO). Понижению температуры плавления шлака способствуют невосстановленные оксиды железа и марганца (FeO и МnО). В стекающем вниз шлаке под действием возрастающей температуры постепенно расплавляется вся пустая порода и флюс, а после сгорания кокса – и зола.

1-чугунная летка; 2-горн; 3-заплечики; 4-распар; 5-шахта; 6-колошник; 7-засыпной аппарат; 8-горизонт образования чугуна; 9-горизонт образования шлака; 10-зоны горения кокса; 11-слой шлака; 12-шлаковая летка; 13-слой чугуна

Рисунок 5.1 — Разрез доменной печи

При взаимодействии жидких продуктов плавки с раскаленным коксом в заплечиках и горне происходит восстановление кремния, марганца и фосфора из их оксидов, растворенных в шлаке. Здесь же поглощенная металлом в ходе плавки сера переходит в шлак. Железо и фосфор практически полностью восстанавливаются и переходят в чугун, а степень восстановления кремния и марганца и полнота удаления из чугуна серы зависят от температурных условий, химического состава шлака и его количества.

Жидкие чугун и шлак разделяются в горне благодаря различным удельным массам. По мере скопления их в горне чугун выпускают через чугунную летку 1, а шлак – через шлаковые летки (верхний шлак) и чугунную летку во время выпуска чугуна (нижний шлак).

Все перечисленные процессы протекают в доменной печи одновременно, оказывая взаимное влияние друг на друга.

ДО́МЕННЫЙ ПРОЦЕ́СС

ДО́МЕННЫЙ ПРОЦЕ́СС, получение чугуна из железорудных материалов в доменной печи. В основе Д. п. лежит принцип противотока: загружаемая в верхнюю часть печи (колошник) исходная шихта (железорудный материал, твёрдое топливо, флюс) движется вниз, а газообразные продукты, образовавшиеся в нижней части печи (горне) при сжигании топлива в потоке дутья (нагретый воздух или воздух, обогащённый кислородом либо водяным паром), – вверх. Противоток способствует эффективному протеканию массо- и теплообменных процессов, что обусловливает высокие показатели использования ресурсов в доменных печах: полезное использование теплоты составляет 80–90%, степень извлечения железа – 99,5–99,8%. Для обеспечения тепловых потребностей процесса используется значит. избыток кокса, который обусловливает повышенное содержание углерода в чугуне (3,4–5,2% С по массе).

Похожие записи:

- 2.4 Процессы восстановления в доменной печи

- Марганец. Производство ферромарганца и чистого марганца. Извлечение марганца из шлаков и низкокачественных руд, страница 3

- 2.5 Методы интенсификации доменного процесса

- Роль флюсов в металлургии: применение и виды, доменный процесс в металлургии

Похожие записи:

- Доменная печь

- Про правильный кокс, ИТ и эксперименты с ним

- Сущность доменного процесса кратко

- Как пользоваться доменной печью