Технология и принципы порошковой покраски металла

Порошковая покраска металла — современный технологический процесс, в результате которого получают качественное покрытие с равномерным слоем нанесения. При наличии профессионального оборудования, необходимых знаний, навыков и опыта выполнение этой процедуры не вызывает серьезных проблем. Главное — соблюдать правила и рекомендации по ее осуществлению, а также отдавать предпочтение проверенным составам. Важной характерной чертой этого метода считается то, что покраска порошковой краской происходит поэтапно. Финишный защитный слой образуется на конечной стадии обработки — полимеризации, реализуемой путем нагревания окрашивающего вещества до заданной температуры в специальных печах.

Что такое порошковая покраска

Порошковая окраска металлических изделий представляет собой особую технологию окрашивания поверхности с целью придания ей аккуратного внешнего вида, а также обеспечения дополнительной защиты от негативного воздействия внешних факторов на металл. Для работы используют жидкое покрытие, в составе которого содержатся порошкообразные пигментированные добавки на основе модифицированных полимеров. Удержание частиц порошка на поверхности происходит силой электростатического притяжения. При воздействии высоких температур (в пределах 200–250°С) на материал мелкодисперсионные вкрапления расплавляются и полимеризуются. В итоге на поверхности образуется единое качественное покрытие без подтеков и отслоек.

Сферы применения порошковой покраски

Благодаря высокой эффективности применения, а также относительно небольшому количеству необходимых затрат на ее реализацию, данная технология востребована в десятках производственных направлений. Наибольшее распространение метод порошковой покраски по металлу получил:

- в серийном производстве металлических деталей и готовых изделий;

- в металлургической индустрии;

- в автомобилестроении, производстве комплектующих для разных видов транспорта;

- в промышленном изготовлении строительных материалов, доборных элементов для кровли, внутренней и наружной отделки.

Порошковой краской покрывают предметы общего и индивидуального пользования:

- металлические детали мебели и интерьера;

- корпуса бытовой техники и приборов;

- медицинское оборудование, инструменты, стеллажи для хранения;

- спортивный инвентарь;

- металлочерепицу, металлопрофиль, листовой металл.

Некоторые предприятия активно используют этот метод для окрашивания изделий из стекла, керамики, а также древесноволокнистых плит средней плотности (МДФ).

Методы работы с порошковой краской

Несмотря на то, что метод нанесения порошкового покрытия был известен достаточно давно, свое масштабное техническое развитие он приобрел относительно недавно. За время внедрения и модернизации существующей технологии появилось несколько рабочих способов ее достойной реализации. Три из них рассмотрим более подробно.

Электростатическое распыление

Суть метода. Мелкодисперсионные частицы окрашенного полимера при проходе через распылитель приобретают электрический заряд. При этом состояние окрашиваемой поверхности должно оставаться электрически нейтральным. Такая разница зарядов создает активное электрическое поле, за счет свойств которого порошкообразное вещество притягивается к поверхности и надежно на ней удерживается. Обработанную таким образом деталь отправляют в специальную печь, в которой при воздействии высоких температур происходит процесс полимеризации. При этом термическое воздействие на вещество должно быть недолговременным. Как только верхний слой расплавится, процедура считается завершенной. В результате соблюдения всех технологических аспектов краска надежно впитывается в основание, предотвращая образование воздушных карманов, наплывов, растрескивания покрытия. Электрический заряд постепенно исчезает.

Принцип порошковой покраски с предварительным нагревом

По сравнению с предыдущим считается более сложным и затратным за счет присутствия дополнительной стадии предварительной подготовки. Перед нанесением покрытия окрашиваемое изделие или конструкция подвергаются нагреву до определенной температуры. Степень и продолжительность термического воздействия на металл подбирают индивидуально в зависимости от их особенностей. Далее при помощи распылителя краску равномерно распределяют на все основание детали. Завершающий этап повторного нагрева выполняют не во всех случаях. Все зависит от свойств окрашивающего состава.

Использование термопластичного порошка

В работе с этим материалом мастера используют специальный распылительный инструмент. Его конструктивной особенностью является наличие специальной камеры, внутри которой находится горящий пропан. Предварительно нагретые в распылителе частицы краски под давлением ударяются о плоскость, за счет чего на ней формируется прочный защитный слой. Такая технология подходит для окрашивания металла и деталей из других материалов, обладающих однородной структурой поверхности (например, из стекло или керамика).

Первый метод считается более распространенным и востребованным за счет того, что в свое время он получил большее технологическое развитие. Второй метод на практике применяют не так часто ввиду необходимости тщательного подбора температуры с учетом характеристик сплава. Третий способ — универсальный, так как с его помощью можно окрашивать разные типы поверхностей. Однако популярным его назвать сложно, ведь появился он сравнительно недавно.

Используемое оборудование

Количество, тип и функционал необходимого для работы инструмента напрямую зависит от ее масштабов. То же самое касается дополнительных приспособлений и расходных материалов. При этом наличие следующего перечня оборудования является обязательным:

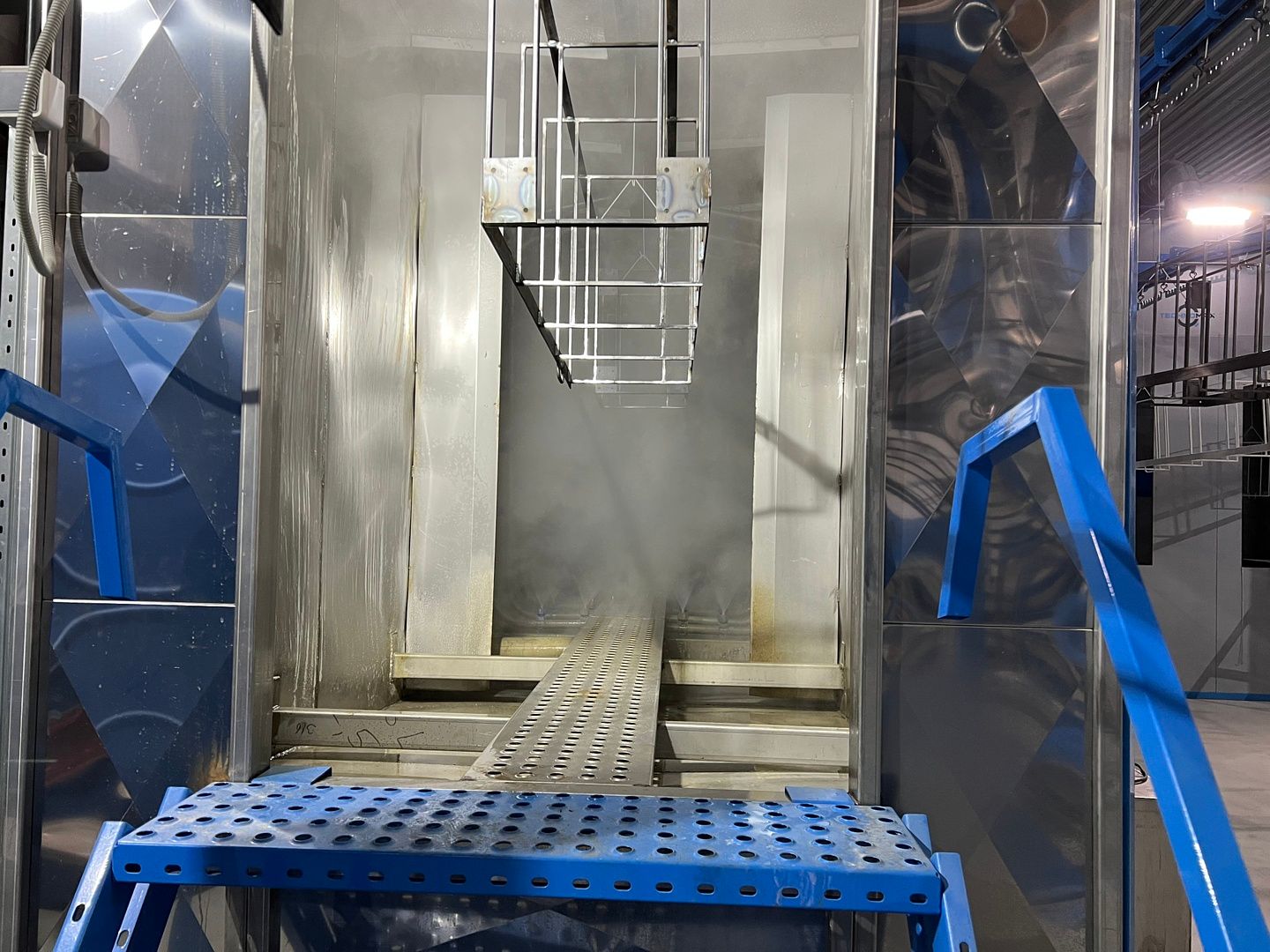

- Окрасочная камера. Представляет собой отдельное помещение со встроенной системой принудительной вентиляции или специализированную герметичную кабину. Внутри нее происходит контролируемое, аккуратное и безопасное нанесение окрашивающего состава на предварительно подготовленные поверхности. Основная задача окрасочной камеры заключается в том, чтобы выполнить порошковую покраску качественно, полностью исключив при этом риск постороннего воздействия. Для оптимизации процесса и экономии расхода материала, дополнительно оснащается рекуператором. Устройство отвечает за сбор оставшегося порошка, который в дальнейшем фильтруют и используют повторно.

- Пульверизатор. Специальный инструмент для быстрого и равномерного нанесения состава на обрабатываемую поверхность. Бывает двух форматов: ручной — для кустарного (малосерийного) производства или использования в быту, специальный промышленный — для выполнения больших объемов работ без потери качественных характеристик готовых изделий. В качестве альтернативного варианта используют компрессор, который дополнительно оборудуют системой фильтрации высокого давления.

Печь. Внутри нее происходит процесс полимеризации покрытия путем плавления входящих в его состав порошковых частиц.

На крупных предприятиях также имеются различные системы подвесов и другие вспомогательные конструкции, цель которых заключается в ускорении темпа, сокращении физических нагрузок персонала, а также облегчении работы в целом.

Явные достоинства и реальные недостатки

Технология порошковой окраски получила широкое распространение за счет высокого уровня защищенности окрашиваемой поверхности. Состав ложится на плоскость плотным равномерным слоем толщиной 35–250 мкм (окончательный показатель зависит от типа изделия). Благодаря минимальному количеству пор сокращаются риски отслоения и растрескивания после высыхания. При этом один слой, нанесенный таким методом, заменяет 2–3 слоя обычного ЛКМ. В результате полимеризации образуется ровная глянцевая плёнка с отличными характеристиками прочности и долговечности. Такое покрытие устойчиво к царапинам и механическим повреждениям, что очень важно при транспортировке, хранении и эксплуатации готовых изделий.

Не менее важным преимуществом технологии является бескомпромиссная защита металла от коррозии. Конструкция сохраняет первоначальную форму и полезный функционал, за счет чего срок службы увеличивается в несколько раз. Декоративное покрытие не выцветает, его качество остается неизменным при любых погодных условиях. Радует богатая палитра доступных цветов и оттенков. Кроме классических цветов к воспроизведению доступны сложные фактуры, имитирующие золото, серебро, бронзу и даже гранит. При желании покрытию можно придать матовую или полуматовую текстуру.

Дополнительные преимущества порошковой окраски:

- краска на основе порошковых полимеров поставляется в готовом виде, дополнительных мероприятий по ее подготовке к работе не требуется;

- окрашиваемая поверхность не нуждается в грунтовке;

- быстрое равномерное нанесение за счет специального оборудования;

- высокая скорость полимеризации (не более 30 минут в печи), быстрое охлаждение;

- экологически безопасный негорючий состав, не выделяющий в процессе нагрева опасные вещества;

- хорошая адгезия с основанием, образование единой структуры покрытия, характеризующегося высокой степенью износостойкости.

Говоря о недостатках, стоит подчеркнуть относительно ограниченную область применения данной технологии. Такому способу покраски подвергаются преимущественно изделия из металла. Этот факт обусловлен воздействием на материал высоких температур в диапазоне от 150 до 250 °С. Еще один серьезный минус заключается в том, что дефекты покрытия возможно устранить только полным перекрашиванием. Именно поэтому так важно обладать профессиональными знаниями и опытом в этой сфере, использовать в работе только качественные материалы и оборудование.

Виды порошковых красок

Существует два вида краски, используемые в технологии порошкового нанесения.

Термопластичные. Для получения прочного равномерного слоя в данном случае требуется воздействие высоких температур. В их состав входят различные модификаторы на смоляной основе: полиэстер, нейлон или винил. После нагрева до заданной температуры частицы смол расплавляются, образуя твёрдое покрытие. Состав и структура исходного сырья при этом сохраняют свои свойства и характеристики. Особенность данного вида порошкового окрашивания — возможность повторного нагрева металлического предмета для формирования дополнительных слоев.

Термореактивные. В отличие от предыдущего варианта образование пленки в этом случае происходит в результате химической реакции. Для изготовления термореактивных красок производители добавляют в состав эпоксидную смолу, ее акриловые или полиэфирные аналоги. Подходят для окрашивания изделий, предметов и конструкций, эксплуатация которых происходит в сложных или неблагоприятных климатических условиях. После нанесения и высыхания такая краска преобразуется в твердое покрытие, которое не подвержено расплавлению или деформации в ходе повторного нагревания.

В обоих случаях компоненты, присутствующие в составе красок, безопасны для здоровья и окружающей среды.

Технология окрашивания

Электростатический способ напыления. Принцип технологического процесса основан на взаимодействии неподвижных электрических зарядов. Заряженный электростатикой пигментированный порошок наносят на предварительно заземленную поверхность. Делают это при помощи пистолета-распылителя. Приобретение частицами электрического заряда происходит благодаря ионизированному воздушному пространству, находящемуся в области коронного разряда. Насыщенный ионами воздух, необходимый для работы, образуется между электродами заряжающего наконечника и окрашиваемой плоскостью. Метод эффективен при работе с ровной поверхностью, но не подходит для окрашивания труднодоступных участков.

Трибостатическая технология нанесения. В процессе окрашивания металлических деталей и изделий используют сжатый воздух. Статический заряд, удерживающий молекулы красящего вещества на обрабатываемой поверхности, появляется в результате трения о диэлектрик. В качестве последнего служит фторопласт — именно из этого материала выполнен рабочий механизм распылителя. Этот способ подходит для покраски изделий сложных геометрических форм. Для получения более точного результата используют многоструйные насадки.

Порядок выполнения работ

Процесс порошкового окрашивания состоит из трех основных этапов:

- подготовка поверхности (очищение поверхности, обезжиривание основания, формирование конверсионного подслоя для защиты от загрязнения);

- нанесение красителя (подготовленные и просушенные изделия помещают в окрасочную камеру, фиксируют на специальной раме с заземлением, наносят краску специальным инструментом);

- полимеризация (окрашенный предмет помещают в печь, нагревают до необходимой температуры, поддерживают заданный температурный режим до завершения полного цикла — от 15 до 30 минут).

Далее деталь требуется охладить. При правильном выполнении всех этапов на поверхности образуется прочное равномерное покрытие выбранного цвета.

Правила и рекомендации

- Эксперты в области порошкового окрашивания металла советуют выбирать краски проверенных временем брендов.

- До начала окрасочных работ и после их завершения необходимо проверить состояние подвесных крючков, отвечающих за заземление металлических изделий. Если этого не сделать, работа электростатического механизма удерживания может быть нарушена — распределение и фиксация колера будут неравномерными.

- Избегать использования чрезмерного количества воздуха (для напыления порошковой краски достаточно минимального нужного расхода). При соблюдении этого правила снижается нагрузка на оборудование, окрашивающий материал расходуется экономно, сохраняется хорошая видимость в камере.

- В составе рабочих воздушных масс не должно быть посторонних примесей.

- Не допускать смешивание краски разных цветов. Перед использованием очередного готового состава тщательно очистить оборудование от остатков предыдущего материала.

- Соблюдать технологию и порядок окрашивания. Уделить достаточно внимания подготовительным работам. Состояние окрашиваемой поверхности должно отвечать требованиям, при которых краска на нее будет ложиться равномерным слоем.

- Осуществлять своевременный контроль, профилактику, техническое и ремонтное обслуживание покрасочного оборудования. Соблюдать правила эксплуатации инструмента. Корректно настроенные производственные циклы способствуют сокращению нерациональных потерь красящего пигмента примерно на 2%-5%.

Технология порошкового окрашивания металлических деталей и предметов обеспечивает их надежную защиту от механических повреждений и коррозии. В результате полимеризации на поверхности образуется твердый равномерный слой, устойчивый к сколам, царапинам, выцветанию. Окрашенные таким способом изделия отличаются долговечным сроком эксплуатации с сохранением качественных характеристик и достойного внешнего вида.